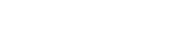

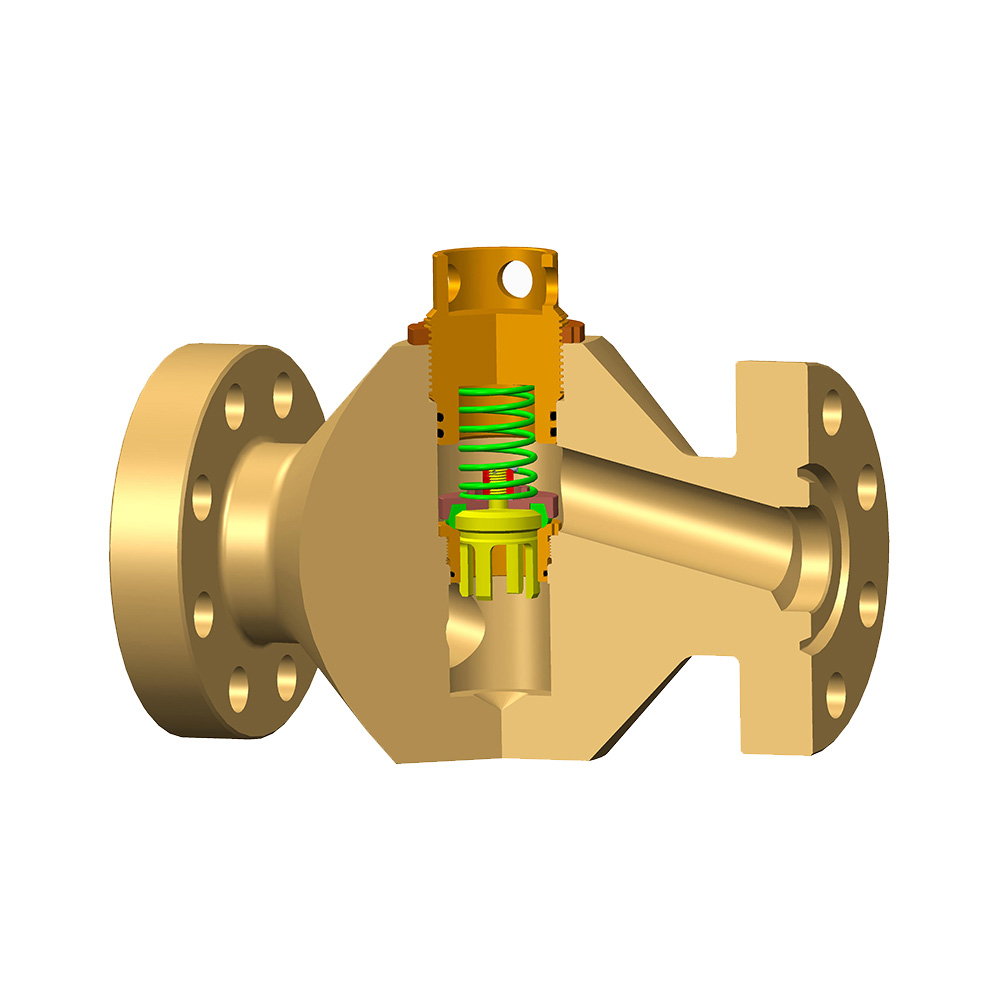

I olje- og gassbrønner tusenvis av meter dyp, portventiler er som stille vakter, og varige hetebølger som overstiger 200 ° C og ekstreme trykk på 70MPa. Hver 0,1 mm deformasjon av disse stålkomponentene kan føre til titusenvis av dollar i tap på brønnstedet.

1. Termodynamisk felle: Hvordan temperaturen omformer metallens skjebne

Når brønnhodetemperaturen overstiger det kritiske punktet på 150 ° C, vil vanlige karbonstålportventiler møte et klippelignende fall i materialegenskaper. I henhold til ASTM E21-standardtesten vil avkastningsstyrken til 25CrMO4-legeringsstål forfall med 12% for hver 50 ° C-økning i temperaturen, mens den termiske ekspansjonskoeffisienten fortsetter å stige med en hastighet på 0,8 × 10^-5/° C. Denne mikroskopiske endringen vil utløse en trippelkrise:

Tetningsoverflatekryp: Kontaktområdet mellom ventilsetet og portplaten produserer plaststrøm under kontinuerlig høy temperatur, og 0,04 mm flatheten som kreves av API 6D -standarden kan overstige standarden med 300% innen 48 timer

Stresskorrosjonssprakt (SCC): Penetrasjonseffektiviteten til H2S-medium ved høy temperatur øker med 5 ganger, og den intergranulære korrosjonshastigheten når 8-12 ganger for normale temperaturforhold

Termisk syklusutmattelse: Hyppig brønnreparasjonsoperasjoner får ventilkroppen til å tåle ± 80 ℃ Temperaturforskjellsjokk, og utmattelsens levetid forfaller med 40% etter 500 sykluser

Leksjonene til Alberta Heavy Oil Field i Canada bekrefter dette: 23 SAGD -brønngrupper ved bruk av vanlige portventiler hadde 78% ventilstambruddulykker etter 8 måneders kontinuerlig drift, med direkte økonomiske tap på 19 millioner amerikanske dollar.

2. den usynlige destruktive kraften til trykkpulsering

I dypvannsolje- og gassutvikling overskrider trykksvingningene som portventiler seg for å tåle langt overgående tradisjonell erkjennelse. Overvåkningsdata i sanntid fra en Deepwater-plattform i Mexicogulfen viste at undervannsportventilen opplevde opptil 1200 trykksjokk i løpet av 24 timer, med topptrykket som nådde 1,8 ganger den nominelle verdien. De viktigste feilmodusene forårsaket av denne dynamiske belastningen inkluderer:

Kileportavbøyning: Når det forbigående trykket overstiger 34,5MPa, kan den elastiske deformasjonen av 2-tommers porten nå 0,15 mm, og ødelegger tetningskravene til API 598-standarden fullstendig, og fullstendig ødelegger tetningskravene til API 598

Ventilhulrom Vann Hammer Effekt: Når ventilavslutningshastigheten overstiger 0,5 m/s, kan sjokkbølgetrykket konvertert fra kinetisk energi på mediet nå 2,3 ganger arbeidstrykket

Pakkesystemet løsner: PTFE -pakking viser en "minneeffekt" under vekslende trykk, og komprimeringens permanent deformasjon når 45% etter 3000 sykluser

Iii. Gjennombrudd: fusjon og innovasjon av materialvitenskap og intelligent overvåking

Moderne olje- og gasseknikk bryter gjennom tradisjonelle begrensninger gjennom tre viktige tekniske veier:

Gradientkomposittventillegeme: Plasmasprayingsteknologi brukes til å konstruere et CR3C2-NICR/WC-CO-gradientbelegg, som holder tetningsoverflaten ved 650 ℃ i 82 timer RC-hardhet, slitasjehastighet redusert til 0,003 mm/tusen ganger åpning og stenging

Digital tvillingvarsel: Implanterte fiberoptiske sensorer overvåker belastningsfordelingen av ventillegemet i sanntid, og den digitale modellen etablert av FEM -simulering kan forutsi tetningssvikt 72 timer på forhånd

Faseendring Energilagringsmøring: Mikroinnkapslet parafin er innebygd i ventilstampakningen, som absorberer varme under faseendring ved høy temperatur og stabiliserer friksjonskoeffisienten i området 0,08-0,12

IV. Teknisk valg bak den økonomiske kontoen

Sammenligning av livssykluskostnaden (LCC) for tradisjonelle løsninger og innovative teknologier, kan det bli funnet at: Selv om anskaffelseskostnadene for den nye portventilen er 40% høyere, har dens omfattende fordeler innen 5 år økt med 2,3 ganger. Ved å ta et dyphavs oljefelt med en daglig produksjon på 100 000 fat som eksempel, kan bruken av forbedrede portventiler:

Redusert uplanlagt driftsstans med 82%

Reduserte reservedeler forbruk med 67%

Redusert risiko for personellinngrep med 91%

Optimalisert karbonutslippsintensitet med 39%

Denne teknologiske oppgraderingen forbedrer ikke bare utstyrets pålitelighet, men endrer også kvalitativt sikkerhetsmarginen for hele produksjonssystemet.

Nettmeny

Produktsøk

Språk

Avslutt Meny

nyheter

Nyhetskategorier

Produktkategorier

NYLIGE INNLEGG

Presisjonsspill under høy temperatur og høyt trykk: Avkoding av holdbarheten til gateventilytelse i olje- og gassproduksjon

-

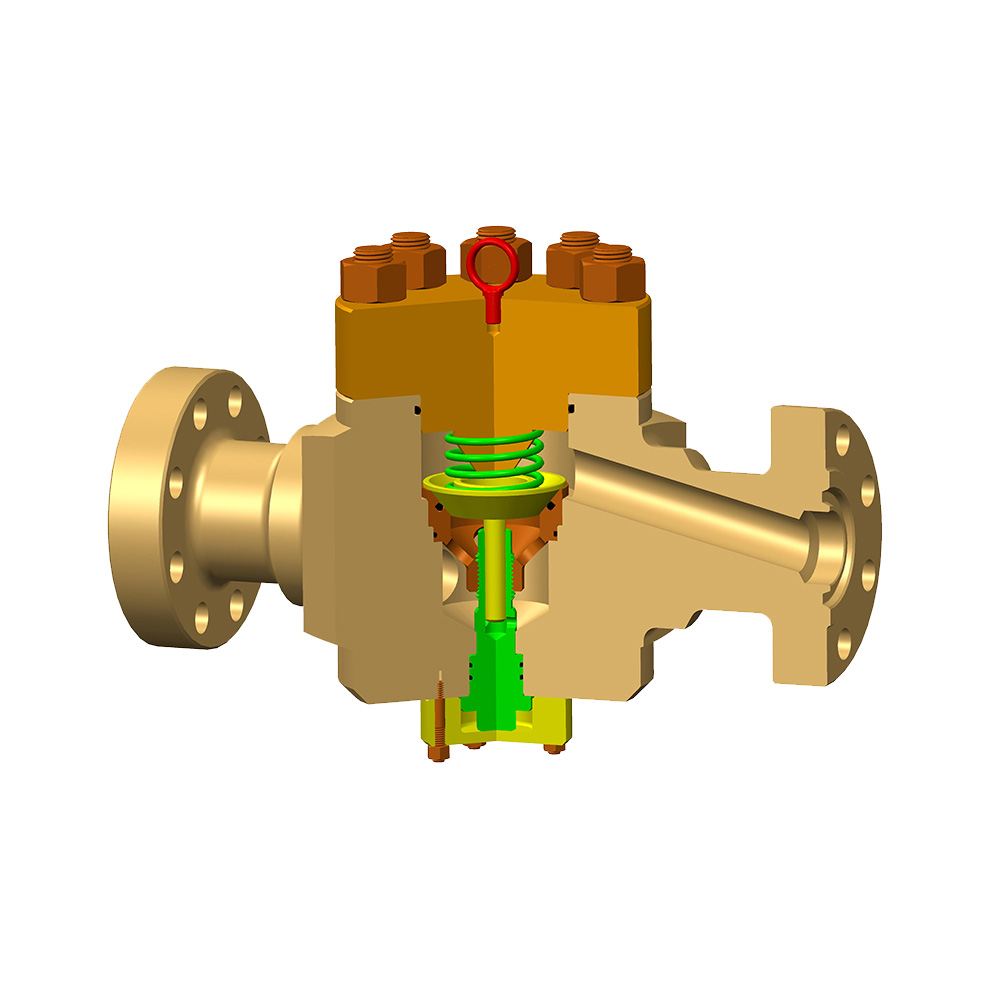

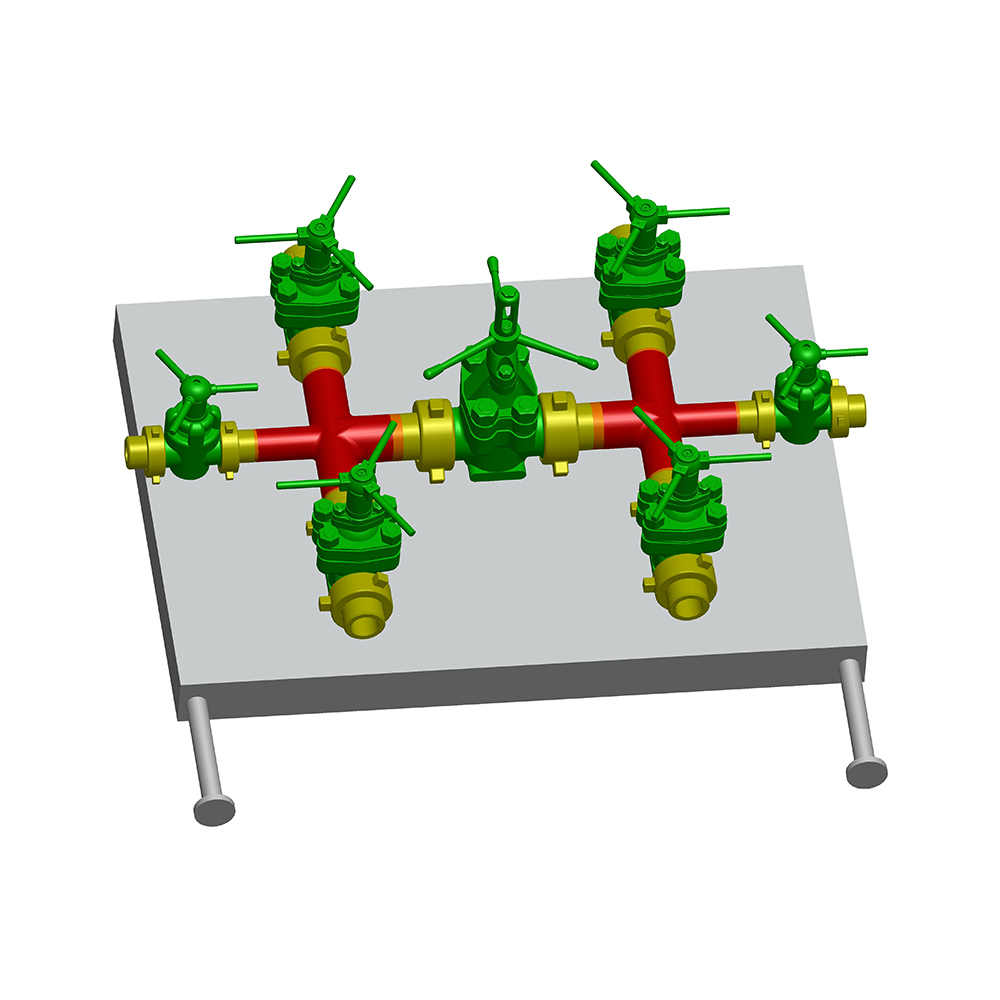

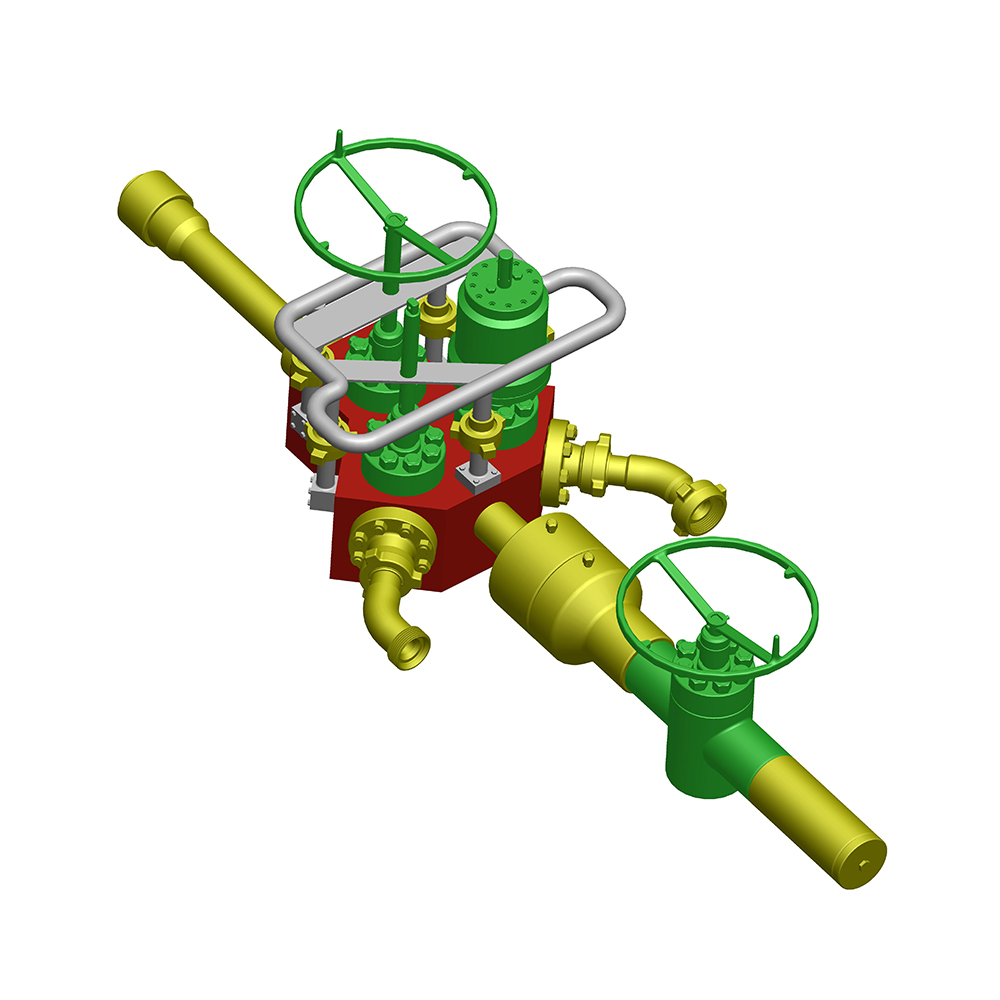

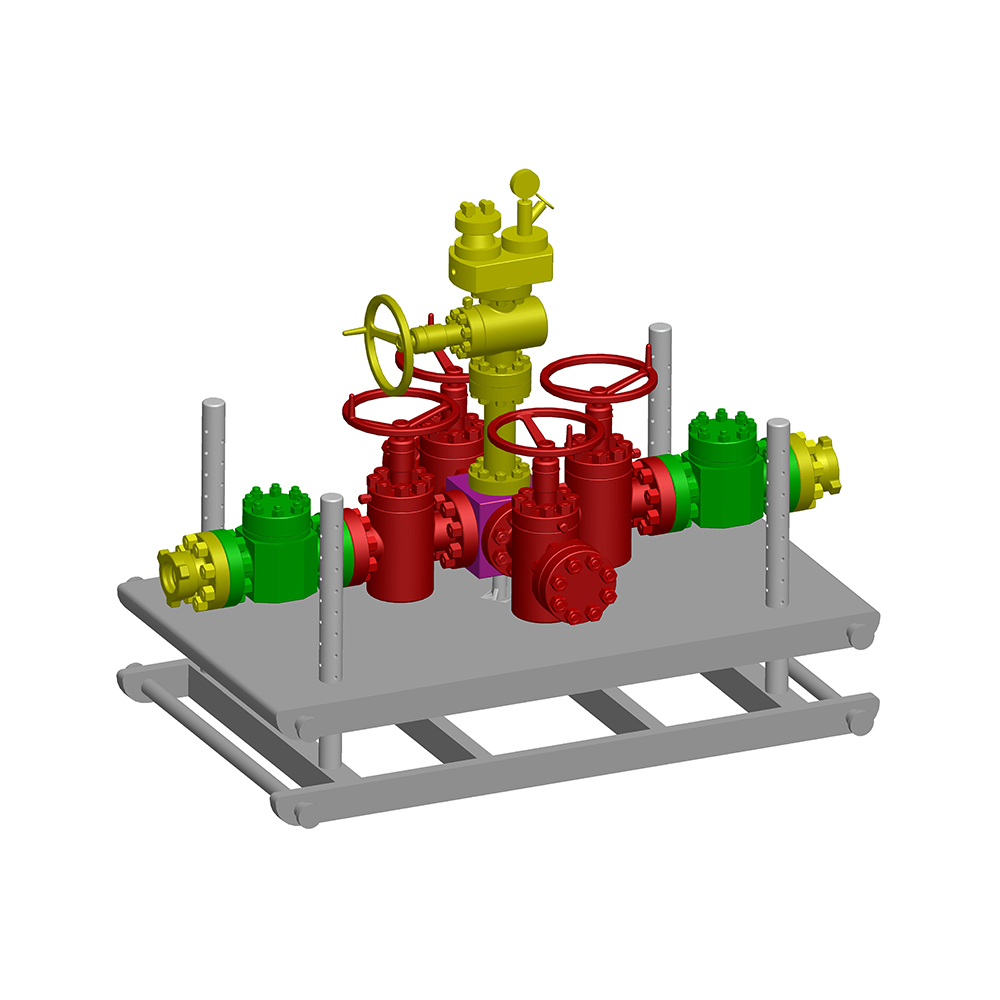

Choke and Kill manifold kan effektivt kontrollere trykket inne i brønnen og kan også kontrollere strømningshastigheten til oljegass og slam eller annet medium som returnerer fra brønnen når den bru...

Se detaljer -

Choke and Kill manifold kan effektivt kontrollere trykket inne i brønnen og kan også kontrollere strømningshastigheten til oljegass og slam eller annet medium som returnerer fra brønnen når den bru...

Se detaljer -

Strømningshodestørrelser: 1-13/16" ~ 9" Trykkvurdering: 5000psi-15000psi Maks. strekkstyrke: 435 000 til 1 500 000 Ibs ved 0PSI Øvre og nedre enheter er kombinert med en bærende hurtigkobl...

Se detaljer -

Choke and Kill manifold kan effektivt kontrollere trykket inne i brønnen og kan også kontrollere strømningshastigheten til oljegass og slam eller annet medium som returnerer fra brønnen når den bru...

Se detaljer

Kontakt Zhonglin Support Team for alle henvendelser

Mob:

+86-18066199628/ +86-18805110688

E-post:

[email protected] /

Add: 88 Ronghua Road Yancheng New Hi-Tech Industrial Development Zone Yancheng, Jinagsu Folkerepublikken Kina