Ventiler er kritiske komponenter i oljeekstraksjonssystemer, og tjener som kontrollmekanismer for væskestrømning, trykkregulering og sikkerhet. Blant de mest brukte typene er portventiler og kuleventiler. Mens begge tjener lignende overordnede formål, skiller deres strukturelle design, operasjonsmekanismer og egnethet for spesifikke scenarier seg betydelig. Å forstå disse forskjellene er avgjørende for å optimalisere effektivitet, sikkerhet og kostnadseffektivitet i oljefeltoperasjoner.

1. Strukturell design og arbeidsmekanisme

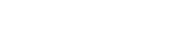

Det grunnleggende skillet mellom portventiler og kuleventiler ligger i deres indre strukturer. En portventil bruker en flat eller kileformet port som beveger seg vertikalt for å blokkere eller tillater væskestrømning. Når den er helt åpen, trekker porten seg helt inn i ventillegemet, og skaper en rett strømningsbane med minimal motstand. Denne utformingen minimerer trykkfallet, noe som gjør portventiler ideelle for applikasjoner som krever uhindret strømning. Portens lineære bevegelse krever imidlertid flere svinger av håndhjulet, noe som resulterer i tregere drift.

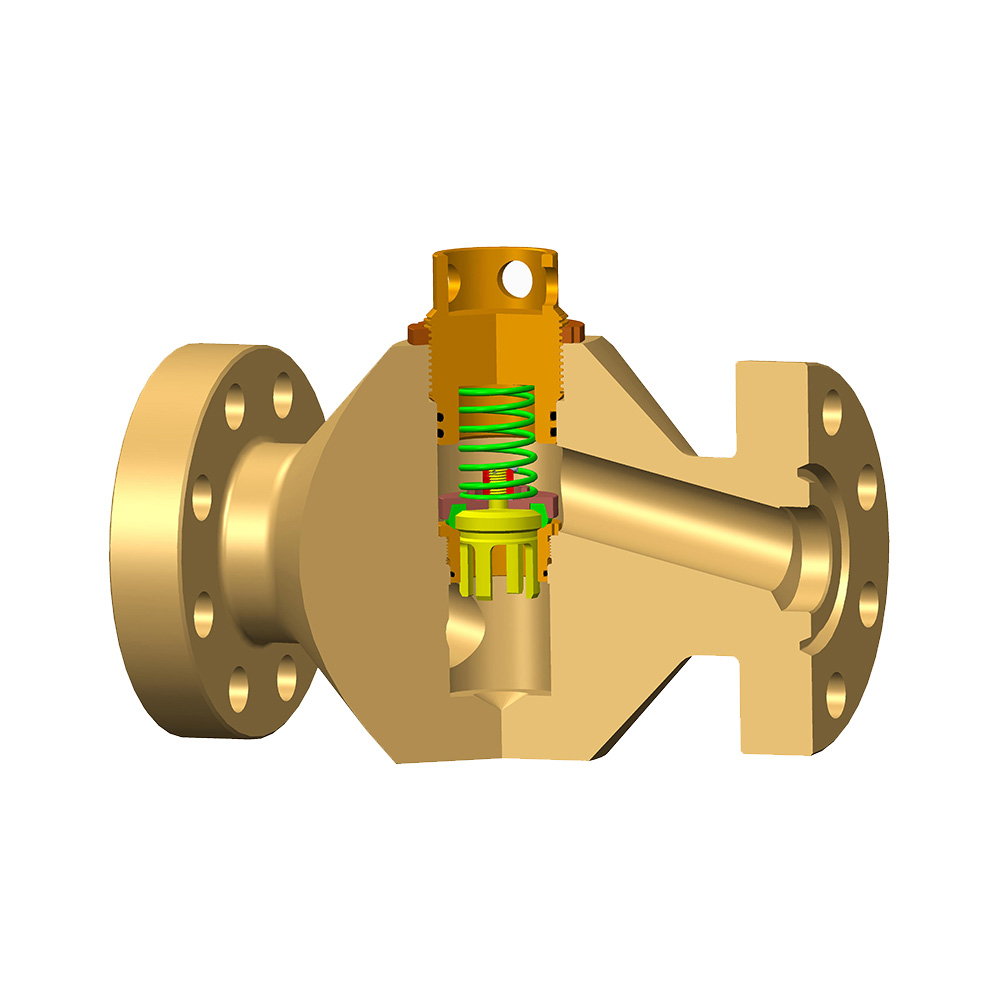

I kontrast bruker en kuleventil en sfærisk plate ("ballen") med en boring boret gjennom sentrum. Å rotere ballen 90 grader justerer boringen med rørledningen for å tillate strømning eller posisjoner den vinkelrett for å blokkere strømmen. Denne kvart-sving-operasjonen muliggjør rask åpning og lukking, en kritisk fordel i nødavstengningsscenarier. Den kompakte utformingen av kuleventiler gjør dem også egnet for systemer med rombegrensninger.

2. Væskekontroll og ytelsesegenskaper

Portventiler utmerker seg i lavfrekvente, fullstrømningsapplikasjoner. Deres lineære bevegelse tillater presis kontroll over strømningshastigheter når den delvis åpnes, selv om den er langvarig bruk i denne tilstanden kan forårsake sete- og gate erosjon. I oljeutvinning blir portventiler ofte distribuert i rørledninger som krever minimalt trykktap, for eksempel hovedoverføringslinjer eller lagringstankinntak. Deres toveis tetningsevne sikrer pålitelighet i miljøer med høyt trykk.

Kuleventiler er imidlertid konstruert for rask avstengning og tett tetning. Ballens kontakt med ventilsetet skaper en robust tetning, og minimerer lekkasjrisiko-et viktig trekk ved håndtering av farlige eller høye verdi væsker som råolje. I tillegg reduserer deres fullportdesign (der borediameteren matcher rørledningen) turbulens. Likevel er kuleventiler mindre effektive for gasspediting på grunn av potensialet for kavitasjon og ujevn slitasje når den delvis åpnes.

3. Søknadsscenarier i oljeutvinning

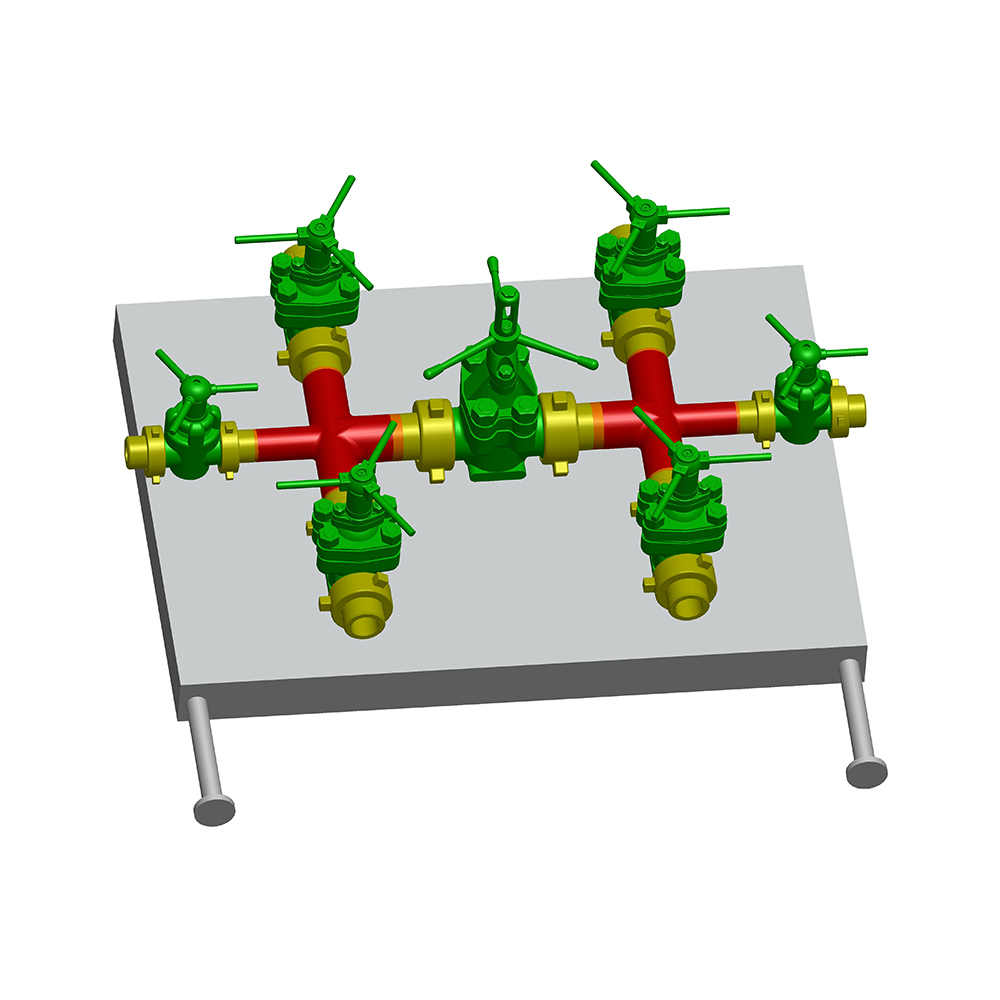

I oppstrøms operasjoner brukes portventiler ofte i brønnhoder og produksjonsmanifolder der jevn, høye volumstrøm er viktig. Deres evne til å motstå ekstreme trykk og temperaturer samsvarer med kravene til boring og primær ekstraksjonsfaser. Imidlertid gjør deres mottakelighet for partikkelforbygging i ventilkammeret dem mindre egnet for systemhåndtering av slam eller væsker med suspendert faste stoffer.

Ballventiler, med sin raske aktivering og kompakte form, dominerer midtstrøms og nedstrøms applikasjoner. De er å foretrekke for piggoperasjoner, nødsolasjon og målesystemer som krever hyppig drift. I undervannsinstallasjoner forbedrer korrosjonsbestandige materialer og pålitelig tetning av kuleventiler lang levetid i saltvannsmiljøer.

4. Vedlikehold og driftskostnader

Gateventiler har generelt en enklere indre struktur med færre bevegelige deler, og oversettes til lavere startkostnader. Imidlertid nødvendiggjør deres mottakelighet for korrosjon og slitasje på porten og setene ofte hyppigere vedlikehold. Reparasjoner kan kreve fulle systemavstengninger, noe som øker utgiftene til nedetid.

Kuleventiler, selv om de er dyrere på forhånd på grunn av presisjonsbearbeiding og høykvalitetsmaterialer (f.eks. Rustfritt stål eller legeringer), gir lavere livssykluskostnader. Deres holdbarhet i miljøer med høy syklus og enkel automatisering (via pneumatiske eller elektriske aktuatorer) reduserer langsiktige driftsutgifter. Videre tillater modulære design seteutskiftning uten å demontere hele ventilen.

Nettmeny

Produktsøk

Språk

Avslutt Meny

nyheter

Nyhetskategorier

Produktkategorier

NYLIGE INNLEGG

Hva er de viktigste forskjellene mellom en portventil og en kuleventil i oljeekstraksjon?

-

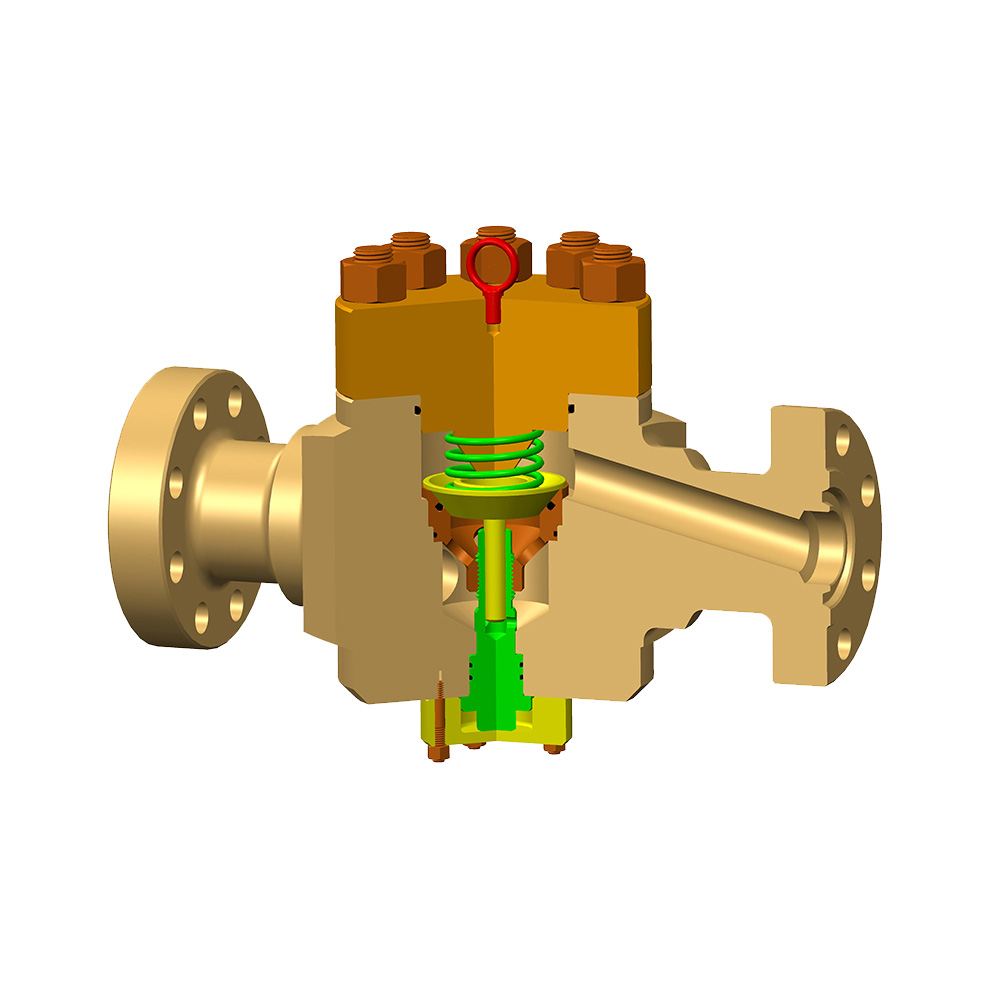

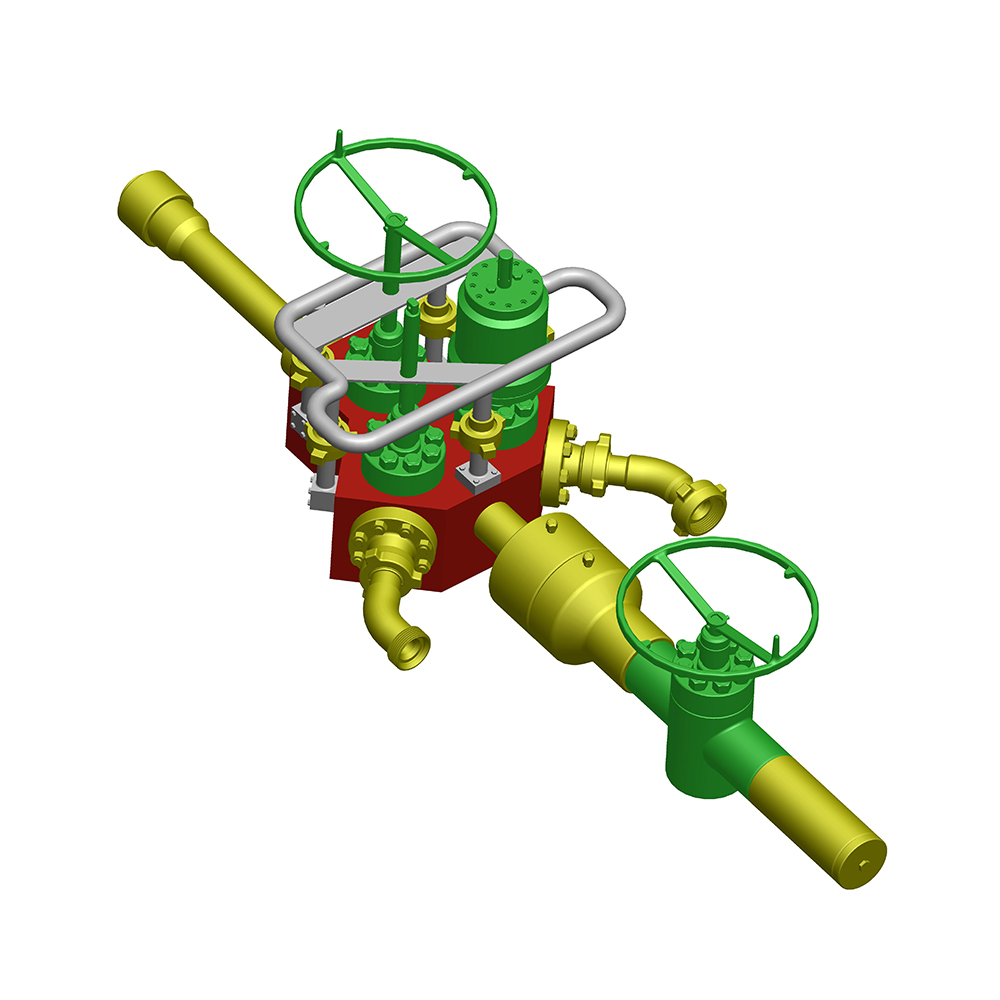

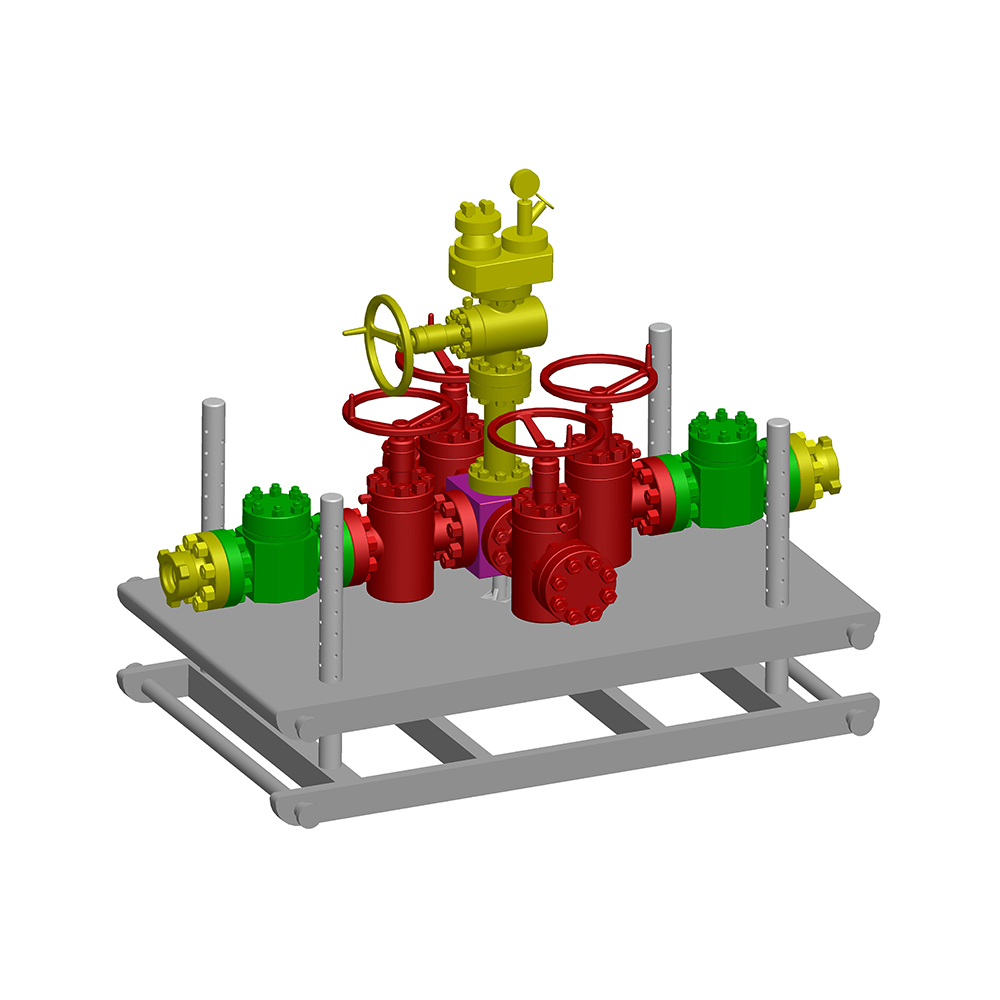

Choke and Kill manifold kan effektivt kontrollere trykket inne i brønnen og kan også kontrollere strømningshastigheten til oljegass og slam eller annet medium som returnerer fra brønnen når den bru...

Se detaljer -

Choke and Kill manifold kan effektivt kontrollere trykket inne i brønnen og kan også kontrollere strømningshastigheten til oljegass og slam eller annet medium som returnerer fra brønnen når den bru...

Se detaljer -

Strømningshodestørrelser: 1-13/16" ~ 9" Trykkvurdering: 5000psi-15000psi Maks. strekkstyrke: 435 000 til 1 500 000 Ibs ved 0PSI Øvre og nedre enheter er kombinert med en bærende hurtigkobl...

Se detaljer -

Choke and Kill manifold kan effektivt kontrollere trykket inne i brønnen og kan også kontrollere strømningshastigheten til oljegass og slam eller annet medium som returnerer fra brønnen når den bru...

Se detaljer

Kontakt Zhonglin Support Team for alle henvendelser

Mob:

+86-18066199628/ +86-18805110688

E-post:

[email protected] /

Add: 88 Ronghua Road Yancheng New Hi-Tech Industrial Development Zone Yancheng, Jinagsu Folkerepublikken Kina