Choke ventiler Spesialiserte strømningskontrollenheter som er forskjellige fra standard gassventiler, er essensielle komponenter i bransjer der håndtering av høytrykksdifferensialer, kontrollerende strømningshastigheter og å beskytte nedstrøms utstyr er kritiske driftskrav. Deres unike design, med en fast eller justerbar restriktiv åpning, gjør dem uunnværlige i flere krevende applikasjoner.

Her er de primære domenene der chokeventiler ofte er distribuert:

-

Olje- og gassproduksjon (oppstrøms og midtstrøm): Dette er den mest utbredte applikasjonen.

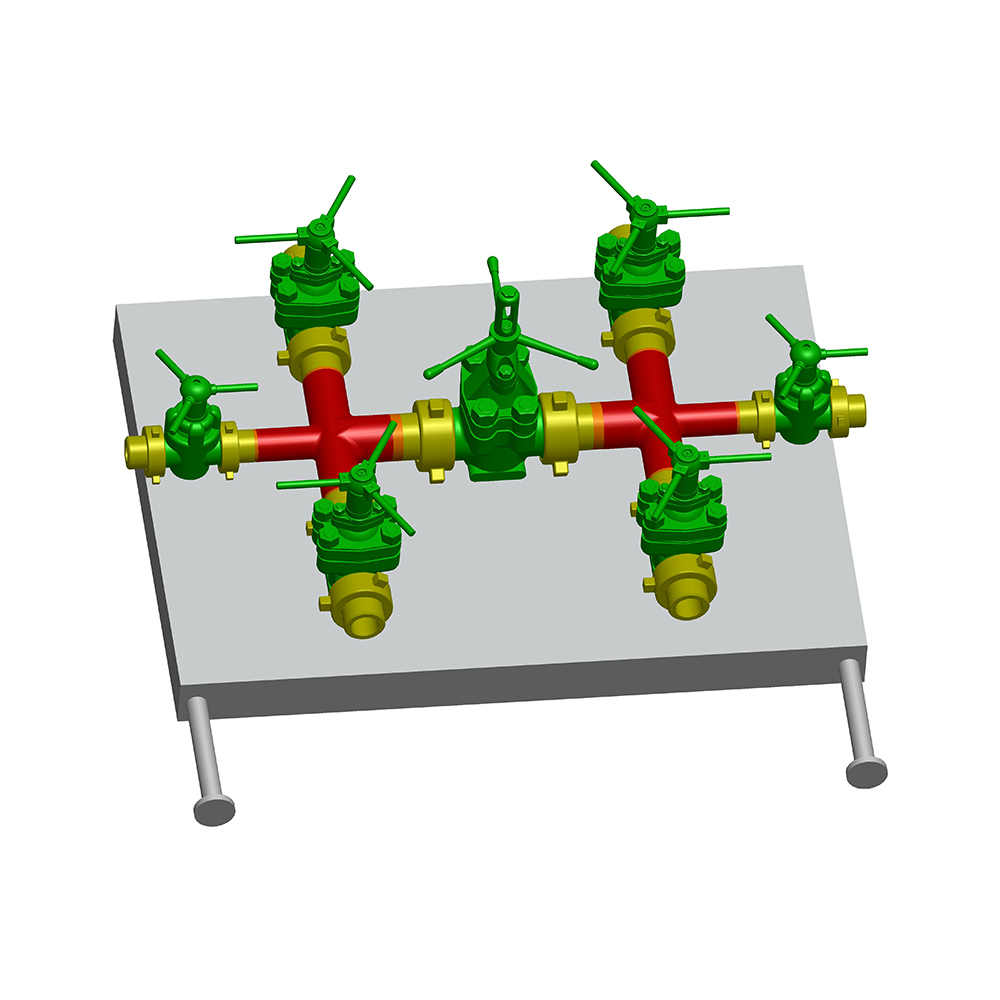

- Wellhead Control: Chokeventiler er grunnleggende ved brønnhodet. De regulerer strømningshastigheten for reservoarvæsker (olje, gass, vann, sandblanding) som kommer ut av brønnen. Denne nøyaktige kontrollen er viktig for:

- Reservoarstyring: Forhindrer raske trykkutarming som kan skade reservoardannelsen.

- Flytstabilisering: Avbøtende treg og sikre stabil strømning inn i nedstrøms separasjonsanlegg.

- Trykkreduksjon: Å trekke ned det ekstremt høye brønnhodetrykket til nivåer som kan håndteres av produksjonsrørledninger og prosesseringsutstyr.

- Sandkontroll: Faste choker kan utformes for å håndtere erosiv sandbelastet strømning bedre enn noen andre ventiltyper.

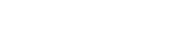

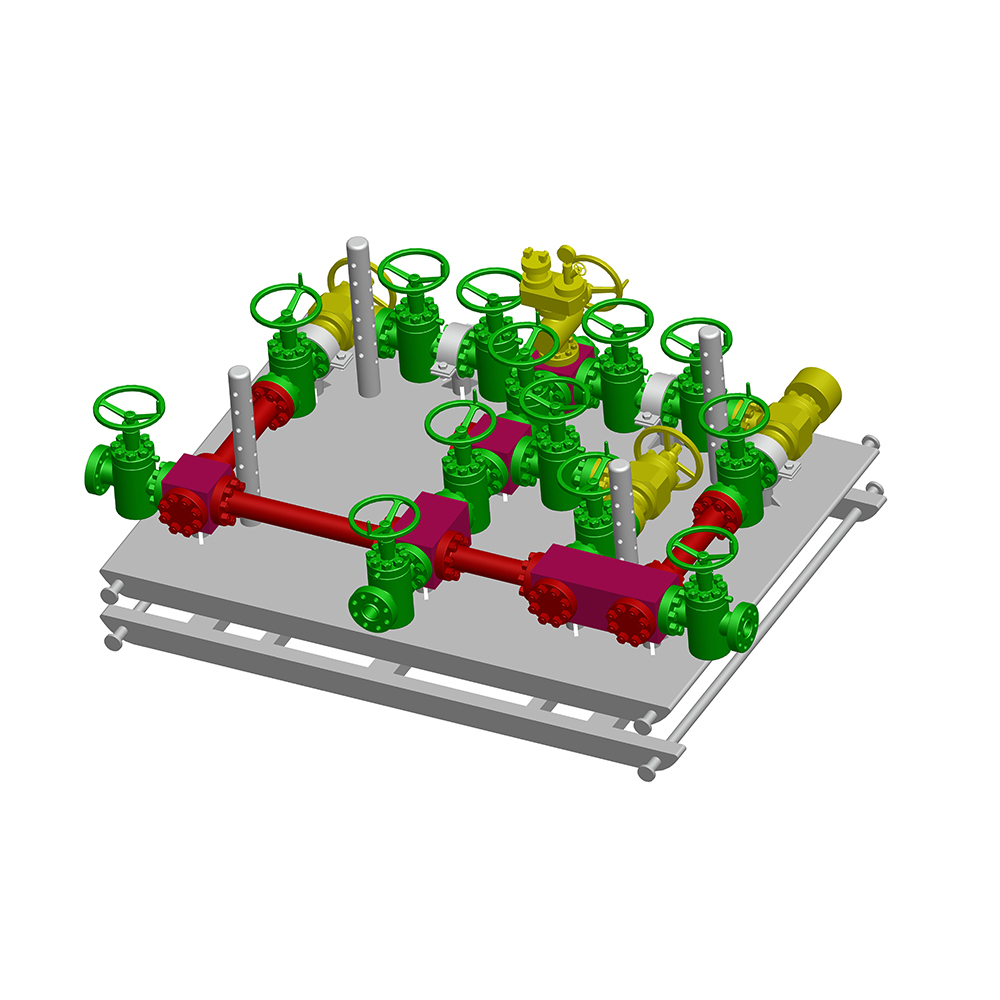

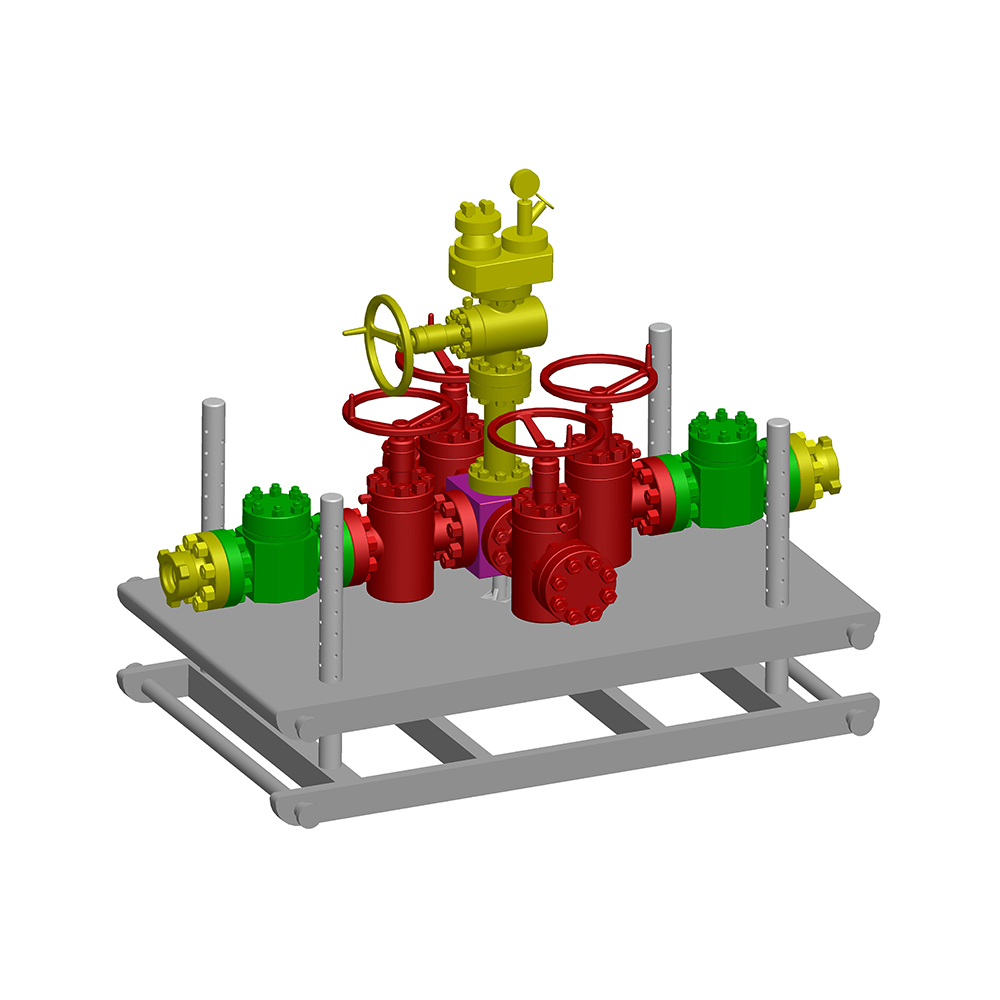

- Produksjonsmanifolder: Brukes til å regulere flyt fra flere brønner til samlingslinjer eller testseparatorer.

- Vel testing: Kritisk for nøyaktig måling av strømningshastigheter under brønntester ved å gi et kjent trykkfall.

- Vann/gassinjeksjonsbrønner: Brukes til å kontrollere injeksjonshastigheten for vann eller gass for vedlikehold av reservoartrykk eller forbedret oljegjenvinning (EOR).

- Wellhead Control: Chokeventiler er grunnleggende ved brønnhodet. De regulerer strømningshastigheten for reservoarvæsker (olje, gass, vann, sandblanding) som kommer ut av brønnen. Denne nøyaktige kontrollen er viktig for:

-

Prosessindustri:

- Kjemiske og petrokjemiske planter: Ansatt i prosesser som krever presis kontroll av høytrykksdråper over reaktorfôrlinjer, katalysatorregenereringssystemer, eller hvor det er nødvendig med å håndtere erosive/etsende væsker. De beskytter sensitivt utstyr som kontrollventiler og pumper mot overdreven trykk eller erosjon.

- Kraftproduksjon (spesifikke applikasjoner): Funnet i kjelens fôrvannssystemer, dampnettingstasjoner eller hjelpesystemer der det er nødvendig med betydelig trykkreduksjon av væsker eller damp før videre behandling eller bruk.

- Masse og papir: Brukes i kjemiske fôrsystemer med høyt trykk (f.eks. Kokende brennevin) og dampdistribusjonsnettverk.

-

Verktøy og andre applikasjoner:

- Vannsystemer med høyt trykk: Brukes i avsaltningsanlegg, gruveoperasjoner (slurrytransport, avskjæringer) og høytrykksvaskesystemer for trykkreduksjon og strømningskontroll.

- Geotermisk energiproduksjon: I likhet med olje/gassbrønnhoder brukes choker for å kontrollere strømmen av høytrykk, geotermiske væsker med høy temperatur (damp/vann) fra produksjonsbrønner.

- Kjølesystemer (ammoniakk): Noen ganger brukt som ekspansjonsenheter i store industrielle kjølesystemer som håndterer ammoniakk.

Viktige årsaker til valg av choke -ventil i disse områdene:

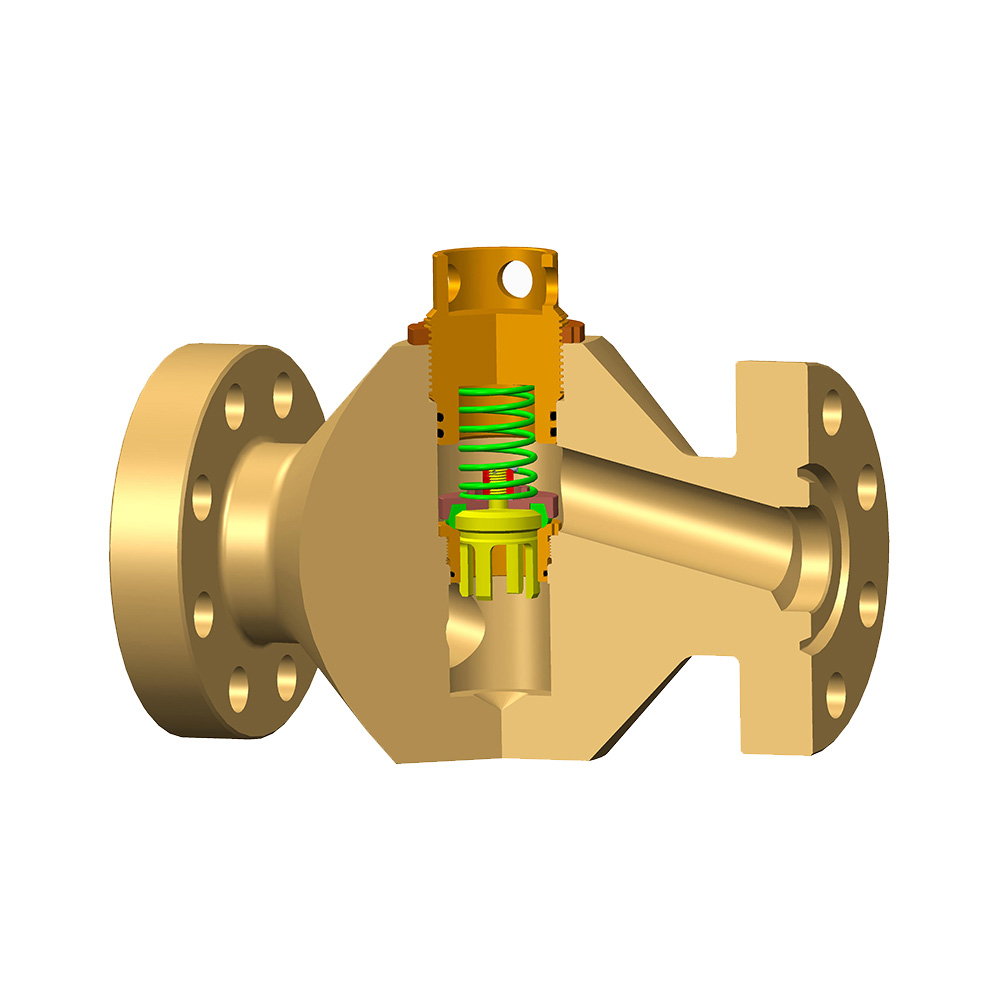

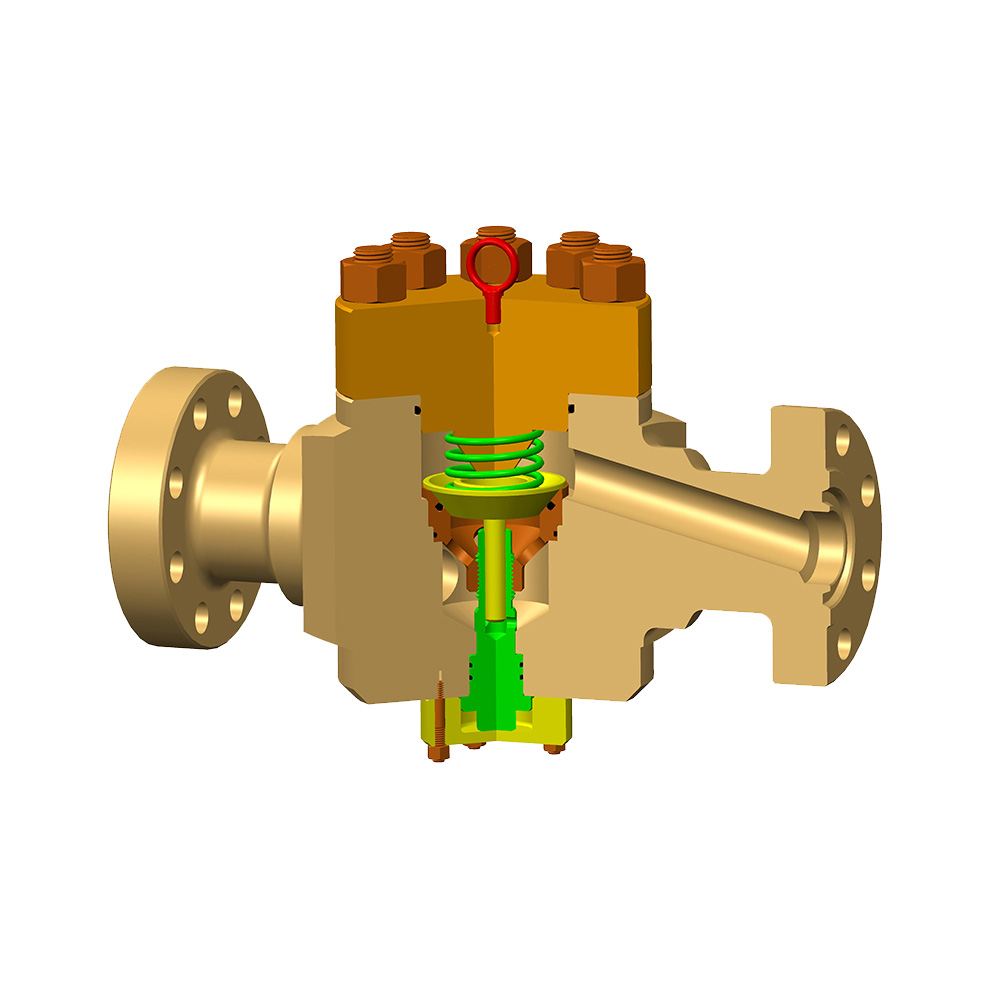

- Håndtering av høyt trykk: Konstruert spesielt for å motstå og kontrollere alvorlige trykkdifferensialer som raskt vil skade eller ødelegge standardkontrollventiler.

- Erosjonsmotstand: Design (spesielt faste choker med herdede materialer som wolframkarbid) tilbyr overlegen motstand mot slipende partikler som er vanlige i brønnvæsker, slammer og katalysatorstrømmer.

- Kavitasjonsledelse: Spesifikke trimutforminger kan bidra til å minimere eller kontrollere kavitasjonsskader forårsaket av væske som blinker over ventilen.

- Enkelhet og pålitelighet: Faste choker tilbyr en robust, lite vedlikeholdsløsning for konstante strømningskontrollpunkter. Justerbare choker gir fleksibilitet der strømningshastigheter trenger variasjon.

- Nedstrøms beskyttelse: Ved å håndtere trykk og strømme oppstrøms, beskytter de kritiske og ofte dyrt nedstrøms utstyr som separatorer, pumper, turbiner og kontrollventiler.

I hovedsak er chokeventiler arbeidshestene for strømningskontroll uansett hvor prosesser involverer høye oppstrøms trykk, betydelige trykkreduksjonsbehov, utfordrende væsker (erosiv, etsende, flerfase) og hvor driftsstabilitet og utstyrsbeskyttelse er avgjørende. Deres utplassering er diktert av den krevende fysikken i applikasjonen i stedet for enkel strømningsregulering.