De choke ventil , også kjent som gassventilen eller chokeventilen, er en nøkkelkontrollenhet i olje- og gassindustrien og andre høytrykksvæskesystemer. Kjernefunksjonen er å kontrollere strømmen og trykket til væsken nøyaktig, spesielt under de tøffe arbeidsforholdene med høy trykkforskjell, faste partikler eller gass-væske-flerfasestrømning.

1. Kjernefunksjonen og formålet med choke -ventilen

Kontroller brønnhodetrykk: Dette er den viktigste funksjonen. I det tidlige stadiet av olje- og gassbrønnproduksjon eller i høytrykksbrønner, er bunnhullstrykket mye høyere enn toleransen for nedstrøms prosesseringssystem. Choke -ventilen reduserer væsketrykket til et sikkert driftsområde ved å skape en justerbar motstand (trykkfall) for å beskytte nedstrøms rørledninger, separatorer og annet utstyr.

Juster produksjonen: Ved å endre ventilåpningen (gassområdet), kontrolleres volumstrømmen til olje- og gassbrønnen eller rørledningen nøyaktig for å oppnå produksjonsallokeringsmål eller testkrav.

Forhindre kavitasjon/blits: Under visse arbeidsforhold (for eksempel plutselig trykkfall som fører til flytende fordamping), kan en riktig designet chokeventil (for eksempel flertrinns gass) bremse trykkfallshastigheten, redusere eller eliminere destruktiv kavitasjon og erosjon av ventilen.

Den brønnkontrollsikkerheten: Ved boring, fullføring og brønnreparasjonsoperasjoner er den justerbare chokeventilen en nøkkelkomponent i blowout -forebyggingsgruppen, brukt til å implementere brønndrapoperasjoner, kontrollere brønnspark eller utblåsninger, og er en av de siste barrierer for å kontrollere sikkerhet.

Flow Assurance: Kontrollerende flyt hjelper til med å bremse problemer som hydratdannelse, voksavsetning eller skalering.

Testing og måling: Gi stabilt mottrykk og strømningsforhold under produksjonstesting eller strømningsmåling.

2. Hovedtyper av choke -ventiler

I henhold til deres struktur og justeringsmetode er de hovedsakelig delt inn i to kategorier:

Fast choke -ventil (fast choke)

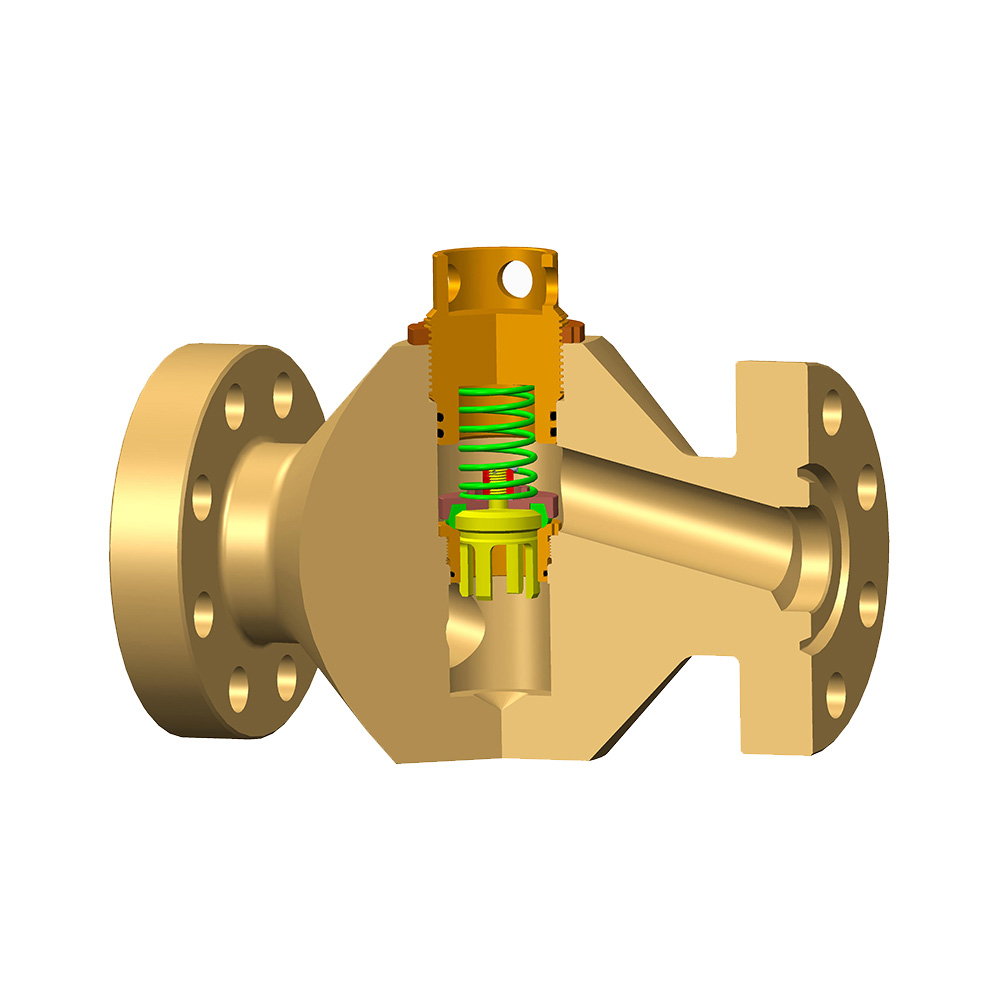

Prinsipp: Et ujusterbart gasselement er installert inni (vanligvis en keramisk eller karbidbuss med en presis borestørrelse - bønne).

Funksjoner:

Enkel struktur, holdbar og relativt lave kostnader.

Sterk erosjonsbestandighet (spesielt keramikk eller karbidforinger).

Flyt/trykkkontroll er fast. Hvis den må endres, må maskinen stoppes for å erstatte gassingen med forskjellige åpninger.

Bruksområde: Hovedsakelig brukt i situasjoner der langsiktig stabil strømning/trykk er nødvendig, eller som et sikkerhetskopiering/hjelpemidler for justerbare chokeventiler. Også ofte brukt i testprosesser.

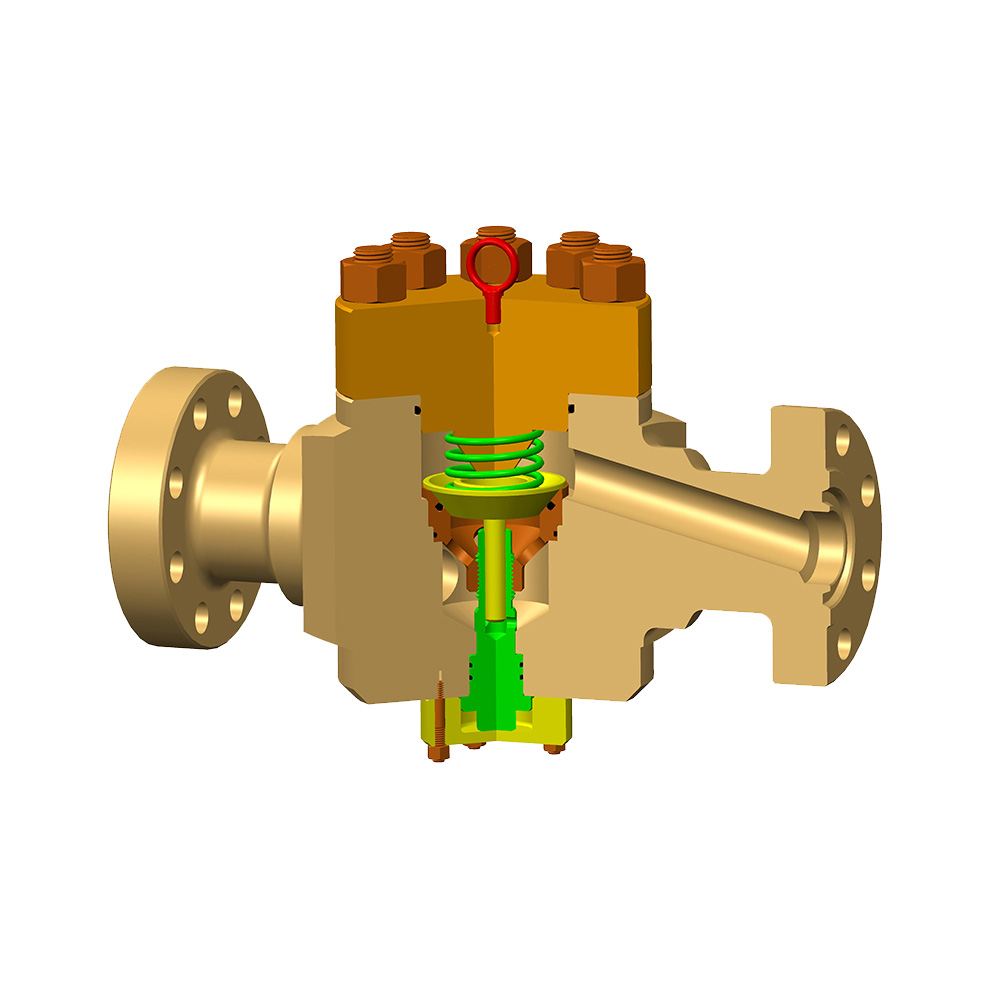

Justerbar chokeventil (justerbar / variabel choke)

Prinsipp: Åpningen (gassområdet) mellom ventilkjernen og ventilsetet justeres kontinuerlig gjennom en ekstern driftsmekanisme (manuell, hydraulisk, pneumatisk eller elektrisk) for å endre strømning og trykkfall.

Kjernestruktur (vanlige typer):

Nålventiltype: En konisk nålventil (nål) settes inn i det matchende ventilsetet (sete) og den aksiale bevegelsen av nålventilen endrer det ringformede gassområdet. Høy presisjon, egnet for rene væsker.

CAGE-type/multi-hulls type: Ventilkjernen (stempelype eller ermet type) beveger seg i et bur (bur) med spesielle hull for å endre strømningsområdet. Hulldesignet (størrelse, form, tallfordeling) på buret kan optimalisere strømningsegenskaper, redusere støy, kavitasjon og erosjon. Den mest brukte.

Gate/Knife Gate Type: I likhet med portventilen, men med en spesialdesignet skjærekant, kan den gi avskjærings- og gassfunksjoner i slammene som inneholder faste partikler.

Funksjoner:

Den kan kontinuerlig og finjustere strømmen og trykket under drift, og svare raskt.

Høy grad av automatisering, enkel å integrere seg i kontrollsystemer (for eksempel SCADA, DC).

Strukturen er relativt kompleks, kostnadene er høye, og den er mer følsom å ha på seg (regelmessig vedlikehold er nødvendig).

Stasjonsmodus:

Manual: Operert av håndhjul og girkasse. Enkel og pålitelig, lave kostnader, egnet for sjelden justering eller ventemodus.

Hydraulisk/pneumatisk: Bruk hydraulisk olje eller trykkluft for å drive aktuatoren. Gi sterk skyvekraft, eksplosjonssikker, egnet for avsidesliggende eller tøffe miljøer. Vanligste.

Elektrisk: Aktuatoren er drevet av en motor. Høy kontrollnøyaktighet, praktisk signaloverføring, eksplosjonssikker og pålitelighet må vurderes.

3. Nøkkeldesignfunksjoner og utfordringer

Choke -ventilen fungerer under ekstreme forhold, og designen må adressere følgende utfordringer:

Erosjonsmotstand:

Herding av nøkkelkomponenter: overflateherding av ventilkjerne, ventilsete og bur (for eksempel wolframkarbidsprøyting, nitriding og overflate av stellittlegering).

Valg av superhardmaterialer: keramikk (aluminiumoksyd, silisiumkarbid), wolframkarbidlegeringer eller komponenter.

Optimalisering av strømningskanal: Veiled væsken jevnt gjennom gassområdet for å unngå turbulens og direkte innvirkning.

Kavitasjonsmotstand:

Multi-trinns trykkreduksjon: Spred det totale trykkfallet i flere seriekoblede små trykkfallstrinn (flertrinns gassbur) for å forhindre at etpunktstrykket faller under væskedamptrykket.

Kavitasjonsmotstandsburdesign: Spesielle hulltyper (for eksempel labyrint type) fremmer kollapsen av bobler i høytrykkskammeret, noe som reduserer direkte innvirkning på metalloverflaten.

Materialvalg: Hardmaterialer er mer motstandsdyktige mot kavitasjonsskader.

Forsegling:

Metall-til-metallforsegling: Ventilkjernen og ventilsetet er laget av hard legering for å sikre pålitelig tetning og lang levetid under høy trykkforskjell. Hovedforseglingstype.

Hjelpeforsegling: Ventilstammepakking (for eksempel grafitt, PTFE) forhindrer ekstern lekkasje. API 6A -ventiler krever strenge tetningsnivåer (for eksempel PR2, PR2F).

Driftskraft og kontroll:

Balansert design: Reduser skyvekraften/dreiemomentet som kreves for ventildrift (spesielt for høytrykksdifferensialventiler med stor diameter).

Aktuatorvalg: tilstrekkelig skyvekraft til å overvinne væskekraft og friksjon for å sikre nøyaktig og pålitelig posisjonering.

4. Typiske applikasjonsscenarier

Olje- og gassproduksjon:

Brønnhodet av oljebrønner, gassbrønner og kondensatgassbrønner (kontroller brønnhodetrykk og juster produksjonen).

Testseparatorinnløpstrykkkontroll.

Vanninjeksjon/gassinjeksjon Brønnstrømningskontroll.

Gassvolumkontroll i kunstig løft (for eksempel gassløft) systemer.

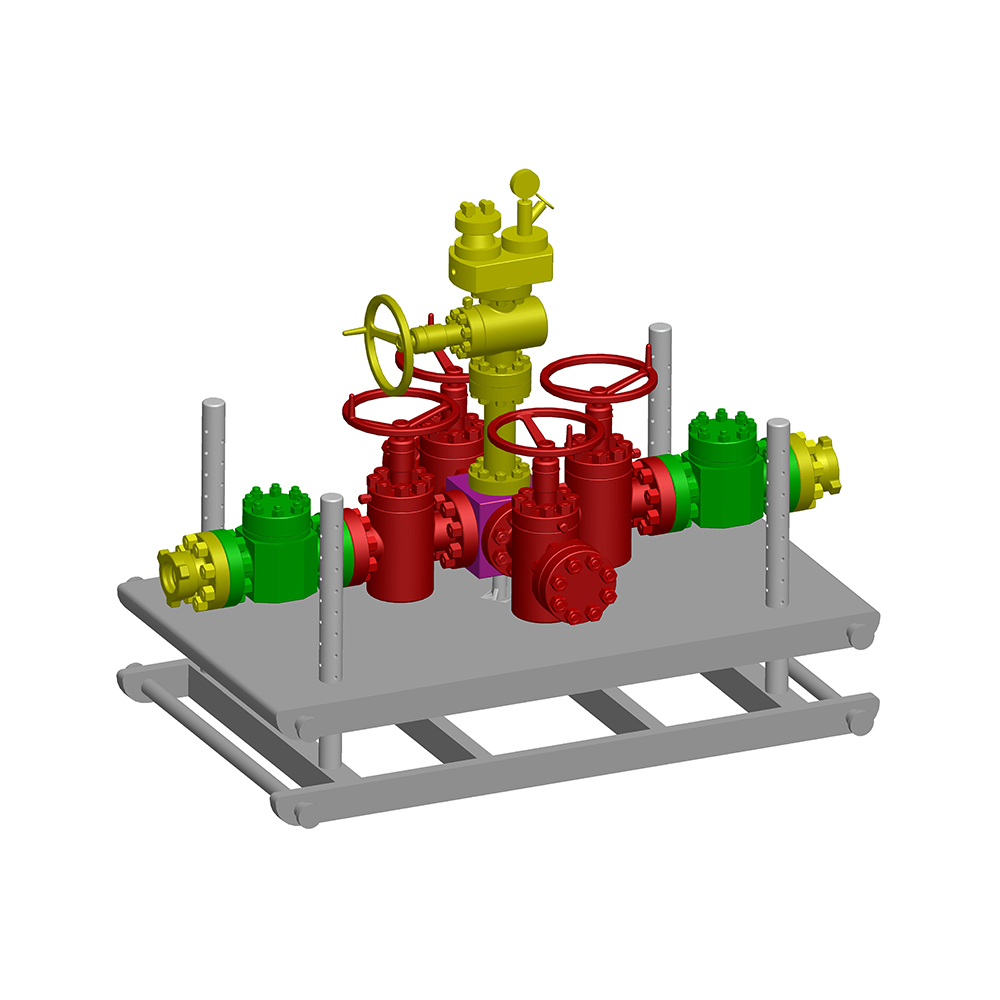

Boring og fullføring:

BOP -kjernekomponenter, brukt til brønndrap og gasspjeld.

Flyt/trykkkontroll ved boring og fullføringsvæske (MUD) sirkulasjonssystemer.

Flyt og trykkkontroll under dannelsestesting (DST).

Andre bransjer:

Dampsystemer med høyt trykk i kjemiske planter og kraftverk.

Slurry -rørledninger i gruver.

Høytrykks vannstråle systemer.

5. Viktige hensyn til valg

Å velge riktig chokeventil er avgjørende og krever evaluering av:

Væskeegenskaper: olje, gass, vann, flerfasestrøm, sandinnhold, H₂s/CO₂ -innhold (materialkrav), temperatur, viskositet.

Driftsparametere:

Oppstrøms trykk (P1)

Nedstrøms trykk (P2)

Forventet trykkfall (ΔP = P1 - P2) - Den mest kritiske parameteren

Maksimum/minimumsstrøm (q)

Væsketemperatur

Funksjonelle krav: Er hovedformålet å kontrollere trykk, flyt eller begge deler? Kreves hyppig justering? Kreves automatisk kontroll?

Størrelse og tilkoblingsmetode: Rørledningsstørrelse (NPS/DN), trykknivå (for eksempel ANSI -klasse, PN), flensstandard (ASME, API, DIN) eller Butt Welding Connection.

Materialkvalitet: Ventilkropp og trimmaterialer må oppfylle kravene til trykk, temperatur, korrosjon og erosjon motstand. Fokuser på ventilkjernen, ventilsetet, bur/bussingsmateriale (for eksempel 316SS, duplex stål, 625 legering, wolframkarbid, keramikk). Følg NACE MR0175/ISO 15156 (sur service).

Aktiveringsmodus: Manuell, hydraulisk, pneumatisk, elektrisk? Hvor mye skyv/dreiemoment kreves? Kreves tilbakemeldinger fra posisjonen?

Standarder og spesifikasjoner: Det er avgjørende å følge bransjestandarder:

API 6A: Spesifikasjoner for brønnhode og juletreutstyr - Den mest kjernestandarden for oppstrøms olje og gass, dekker trykknivåer, materialer, design, testing og dokumentasjonskrav (for eksempel PSL, PR -nivå).

API 14C/ISO 10418: Offshore plattformsikkerhetssystemanalyse, design og installasjon.

API 6D/ISO 14313: Spesifikasjoner for rørledningsventil.

ASME B16.34: Ventilflenser, tråder og sveiseendinger.

NACE MR0175/ISO 15156: Petroleum og naturgassindustri - Materialer for H₂S -holdige miljøer innen olje- og gassproduksjon.

6. Nøkkelpunkter for drift og vedlikehold

Operasjon:

Juster sakte: Unngå plutselige endringer i strømning/trykk som kan forårsake sjokk for systemet.

Unngå liten åpning: Ekstremt liten åpning øker risikoen for erosjon og kavitasjon. Forstå minimum anbefalt åpning av ventilen.

Overvåkningsparametere: Vær nøye med oppstrøms og nedstrøms trykk, temperatur, strømningsendringer og unormal støy/vibrasjon.

Vedlikehold:

Regelmessig inspeksjon:

Ekstern lekkasje (STEM -pakking, flensforbindelse).

Om aktuatoren fungerer jevnt.

Enten trykkmåleren og posisjonsindikatoren er normal.

Forebyggende vedlikehold:

Inspiser/erstatt ventilkjernen, ventilsetet, buret/gjennomføringen og andre slitasje deler i henhold til produsentens anbefalte syklus.

Smør bevegelige deler.

Inspiser/erstatt ventilstammepakningen.

Reservedeler: Reserve nøkkel Bruk av deler (spesielt ekstra håndventiler for faste choke -ventiler).