Kjerneteknologier for ventiler i petroleumsindustrien: Mekanisme, påføring og utvikling av portventiler, gassventiler og sjekkventiler

Introduksjon: "Kritiske veikryssene" i petroleumsindustrien

Innenfor det enorme petroleumsindustri -systemet spiller ventiler en ekstremt avgjørende, men ofte oversett rolle. De er de "kritiske veikryssene" i rørledningssystemer, som nøyaktig kontrollerer strømmen, trykket, retningen og av/på-statusen til petroleum, naturgass og tilhørende medier (for eksempel høytrykksdamp, sur gass, sur råolje, slam, etc.). Fra leting kilometer dypt under jorden, offshore boring i stormfulle hav, transkontinentale langdistanse rørledningstransport, til kompleks høye temperatur, raffinering av høyt trykk og kjemiske enheter, er ventiler allestedsnærværende. Deres ytelse bestemmer direkte produksjonssikkerhet, effektivitet, miljøoverholdelse og den samlede økonomien i prosjekter. De tøffe driftsforholdene i petroleumsindustrien (høy temperatur, høyt trykk, kryogen, korrosjon, erosjon, brennbarhet, eksplosivitet) stiller nesten krevende krav til ventiler, noe som gjør dem til et veritabelt domene for produksjon av high-end utstyr.

Blant de mange ventiltypene, Portventiler, gassventiler (inkludert klodeventiler, nålventiler) og Kontroller ventiler (Ikke -tilbakevendende ventiler - NRV) danner den grunnleggende kjernen av væskekontroll i petroleumsindustrien. De håndterer kritiske oppgaver som isolering av nøkkelprosesser, presis strømning/trykkregulering og forebygging av omvendt strømning.

Del 1: Gateventiler - Robuste og pålitelige systemisolatorer

1.1 Kjernemekanisme og strukturell analyse Kjernefunksjonen til en portventil er å oppnå en helt åpen eller helt lukket Oppgi i et rørledningssystem, og gir pålitelig isolasjon med lekkasje nær null. Arbeidsmekanismen er grei og robust:

- Åpnings-/lukkeaksjon: Den vertikale opp-ned-bevegelsen av stammen driver Gate (kile eller parallell type) å engasjere eller koble fra vertikalt fra Seteforseglingsflate . Når den er åpen, trekkes porten helt tilbake i det øvre panserhulen, og gir en uhindret strømningsbane med minimalt trykkfall. Når den er lukket, presses porten tett mot setet av enten medietrykk eller aktuatorstøt, og danner et stivt metall-til-metall (eller myk sittende) tetning.

- Typiske strukturelle komponenter:

- Kropp: Den trykkholdige grensen. Flow Path Design (full port / redusert port) er kritisk. Petroleumsindustrien bruker ofte fullportdesign (boring ≥ rør-ID) for å minimere trykkfall og piggemotstand.

- Panseret: Nøkkelkomponenten som kobler kroppen til stammen. Tetningsmetoder varierer (boltet, trykkforsegling, selvforsegling). Trykkforsegling panser, som bruker medietrykk for å forbedre tetningen under høytrykk/høye temperatur (HP/HT) forhold, er mainstream.

- Port/plate: Kjerneavslutningsmedlemmet. Solid kileport: Enkel, pålitelig struktur, egnet for HP/HT rene medier (f.eks. Hoveddampisolasjon). Fleksibel kileport: Har spor for temperaturkompensasjon, egnet for moderate temperatursvingninger (f.eks. Brønnhodeventiler). Parallell dobbel skiveport: Bruker fjærer eller spredere for å tvinge begge platene mot seter samtidig, og tilbyr god forsegling med mindre strenge krav til setet. Ideell for medier med fine faste stoffer eller utsatt for koking (f.eks. Restlinjer i rå destillasjonsenheter).

- Seterring: Danner tetningsparet med porten. Bruker vanligvis utskiftbare herdede seter (f.eks. Stellittoverlegg) for forbedret erosjon/korrosjonsmotstand og levetid. Tetningsansikter kan være flate, avsmalnende osv.

- Stilk: Overfører driftsstyrke. Stigende stilk: Stammen stiger/faller med porten, posisjon synlig eksternt. Effektiv momentoverføring, egnet for overmordet eller observerbare steder (f.eks. Plattformdekkventiler). Ikke-stigende stilk: Stammen roterer bare, mutteren beveger seg internt med port, høyden forblir konstant. Ideell for plassbegrensede eller nedgravde rørledninger (f.eks. Subsea-ventiler).

- STEM -pakking: Det kritiske tetningsområdet som forhindrer lekkasje av medier langs stilken. Bruker flere fleksible grafittringer, fjærenergiserte belgede tetninger eller kombinasjonsforseglinger (grafitt PTFE). Bellows Seals oppnår null ekstern lekkasje for HP, giftige eller radioaktive medier (API 624 -sertifisert).

- Aktuator: Manuell (håndhjul, girkasse), pneumatisk, hydraulisk, elektrisk eller elektro-hydraulisk. HP-portventiler med store bore bruker typisk reduksjon av girkasse eller hydrauliske/elektro-hydrauliske aktuatorer for å gi høyt dreiemoment.

1.2 Designhensyn: Å møte hardt petroleumsindustrikrav Ekstreme miljøer former den spesielle utformingen av portventiler:

- Høytrykk/høye temperatur (HP/HT) toleranse: API 6A/6D -standarder definerer strenge krav til design, materiale og testing. Beregning av kroppsveggtykkelse følger ASME B16.34, validert ved endelig elementanalyse (FEA) for strukturell integritet under ekstreme belastninger. Materialer inkluderer legering av høye temperaturer (AISI 4130, F22, F91, Inconel 625), dupleks rustfrie stål (2205, 2507) eller austenittisk rustfritt stål (316L, 317L).

- Korrosjon og erosjonsbeskyttelse: Vendt med medier som H₂s, CO₂, Cl⁻, surt vann, sand rå:

- Materiell valg: NACE MR0175/ISO 15156 styrer materialer motstandsdyktig mot sulfidspenningsprekker (SSC) og stresskorrosjonssprekker (SCC). Stål med høy legering, dupleks/super dupleks, nikkellegeringer (Hastelloy C276, C22, 625) er vanlige valg.

- Overflateherding: Sete- og portforsegling ansikter mye bruk laserkledning, plasmaoverført bue (PTA), eller oksy-brensel sveising (OFW) for å legge over koboltbasert (Stellite 6, 21) eller nikkelbasert (inconel 625) legeringer (≥3mmt), betydelig styrke slitasje, erosion og korrosion, betydelig styrke slitasje, erosion, og korrelerer, og er relevant, og er betydelig å styrke slitasje,

- Belegg: Stengler bruker ofte elektroløs nikkelplatting (ENP), termisk sprayet wolframkarbid (WC), eller fysisk dampavsetning (PVD) belegg (CRN, TIN) for forbedret slitasje/korrosjonsmotstand.

- Brannsikker design: API 6FA, API 607, ISO 10497 krever ventiler for å opprettholde basisk tetning (lav lekkasjehastighet) etter ekstern branneksponering. Sentrale aspekter:

- Backup av mykforsegling: Metall seteproduspar danner en nødforsegling etter myke tetninger (f.eks. Sete-O-ringer) brenner bort.

- Brannbestandig pakking: Bruker intumescerende grafittpakning som utvides ved høye temperaturer for å fylle hull.

- Antistatisk design: Sikrer at statisk elektrisitet som genereres under drift, blir utskrevet trygt, og forhindrer tenning.

- Standarder med lav utslipp (LE): Drevet av miljøbestemmelser (EPA Methane Rule, TA Luft), API 624 (STEM Seal Testing), API 641 (Kontroller ventiler), ISO 15848 (Industrial Valves) Define Strict Fugitive Emission Test Classes (AH, BH, CH). LE Design fokuserer på optimaliserte pakkesystemer (platefjærbelastet pakking, ultra-rent grafitt), Precision STEM Machining (RA <0,4μm), Bellows Seals.

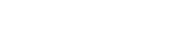

1.3 Typiske petroleumsindustriapplikasjoner Gateventiler er mye distribuert over olje- og gassverdikjeden for deres utmerkede isolasjon og lav strømningsmotstand:

- Upstream Exploration & Production (E&P):

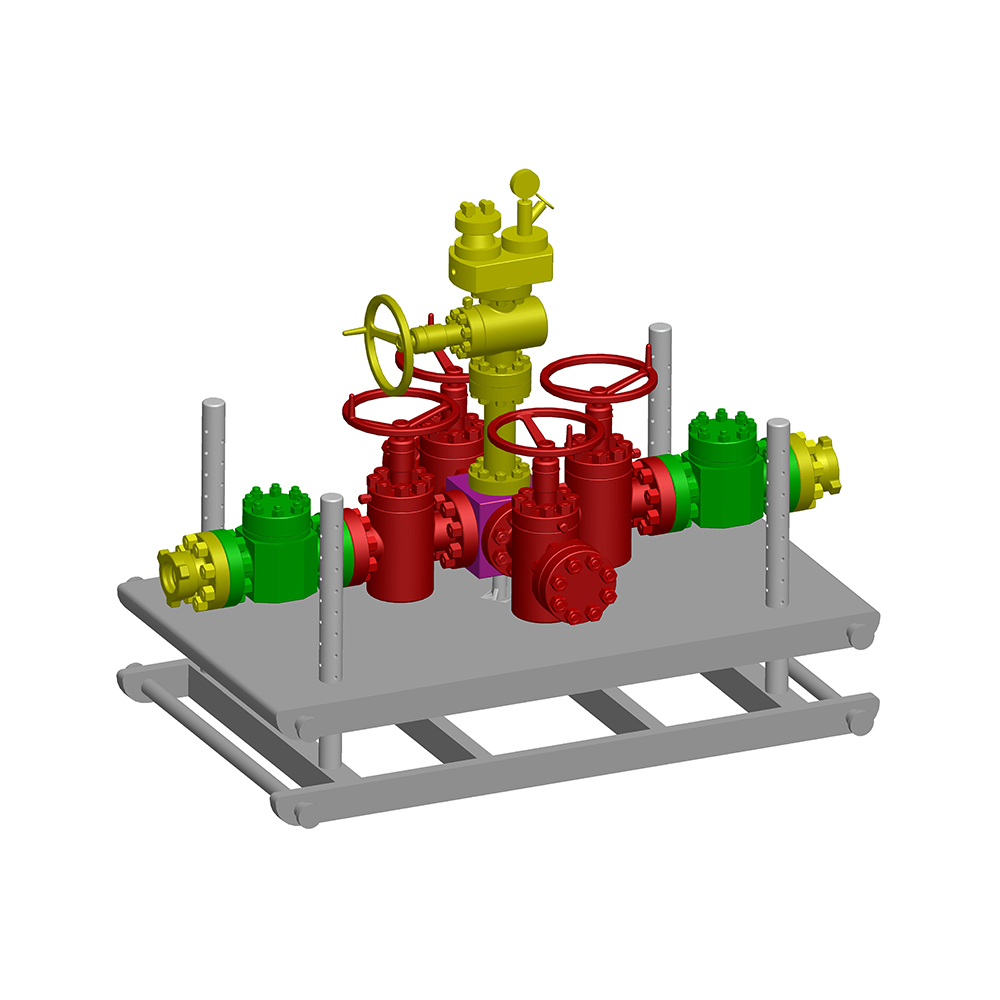

- Wellhead juletrær: Masterventiler, vingeventiler, vattpinneventiler. Motstå ekstremt brønnhodetrykk (≥15000 psi), sur service, sand erosjon. Materialer ofte høye styrke lavlegert stålgelging (AISI 4130/4140), i samsvar med API 6A PSL 3G/4, stellitt-overlagte seter. API 6A PR2 -sertifisering kreves.

- Sikkerhetsventiler under overflaten (SSSV): Installerert i røret, lukkes automatisk brønnen i nødhjelp. Hydraulisk eller elektrisk kontroll forhindrer utblåsninger.

- Midstrøms transport og lagring:

- Rørledningsblokkventiler: Hovedlinjeblokkventiler, stasjonsisolasjonsventiler. Stor bore (≤60 "), høyt trykk (cl. 600-2500). Krev full boring, egnethet for begravelse (direkte eller hvelvet), pålitelig fjernkontroll/autokontroll (RTU hydraulisk aktuator), utmerket CP-kompatibilitet) Materialer: karbonstål (A106 gr.b, A694 FeSs)

- Tankfarmer: Tankavstengningsventiler, isolasjonsventiler for innløp/utløp. Må håndtere store temperatursvingninger, potensielt vakuum (tanken tømming).

- Nedstrøms raffinering og petrokjemikalier:

- Prosessenhetisolasjon: Reaktor inn/ut, kolonne inn/ut, ovn inn/ut, kritisk pumpe inn/ut. Materialvalg basert på prosessvæske (hydrokarboner med høy temp, korrosive syrer/alkalier, katalysatorer) - f.eks. SS, legeringsstål, monel, hastelloy. Ventiler med høy temp (> 500 ° C) bruker spesielle legeringer (347H, 310H, legering 800H/HT) og sveisede panseret.

- Dampsystemer: Hoveddamplinjer, isolasjon oppstrøms/nedstrøms for trykkreduserende og de-supervarme stasjoner (PRDS). HP (kl. 1500-2500), HT (≤565 ° C). Materialer: CR-MO-stål (P11/P22/P91). Krever streng vurdering av krypfisket liv.

1.4 Utfordringer og løsninger

- Sticking & Operational Vanskelighetsgrad: Høy temp eller begroingsmedium forårsaker koking, skalering eller oksidbinding mellom port og sete. Løsninger: Regelmessig ventiløvelse, antikokende belagte porter (f.eks. PTFE-basert), parallell dobbeltskivdesign, optimalisert hulromsavløpsdesign (nederste tappeplugg).

- Erosjonsklær: Høyhastighetsstrøm (spesielt når de gasser) eroderer forseglingsflater og kroppsstrømningsveien alvorlig. Løsninger: Strømlinjeformet strømningssti -design, tykne/herdede kritiske soner (seteoverlegg), begrenser gassbruken.

- Differensiell termisk ekspansjon: Ulike ekspansjonskoeffisienter av kropp, panseret, portdeler ved høy temp kan forårsake binding eller lekkasje. Løsninger: Fleksible kileporter, optimalisert setestøtte, trykkforsegling.

- Høyt dreiemomentbehov: HP-ventiler i stor bore trenger enormt lukkende dreiemoment. Løsninger: Optimalisert portdesign (kilevinkel), lavfriksjonsforseglingsbelegg (f.eks. DLC), kraftige aktuatorer (hydrauliske sylindere, motorer med høyt kast).

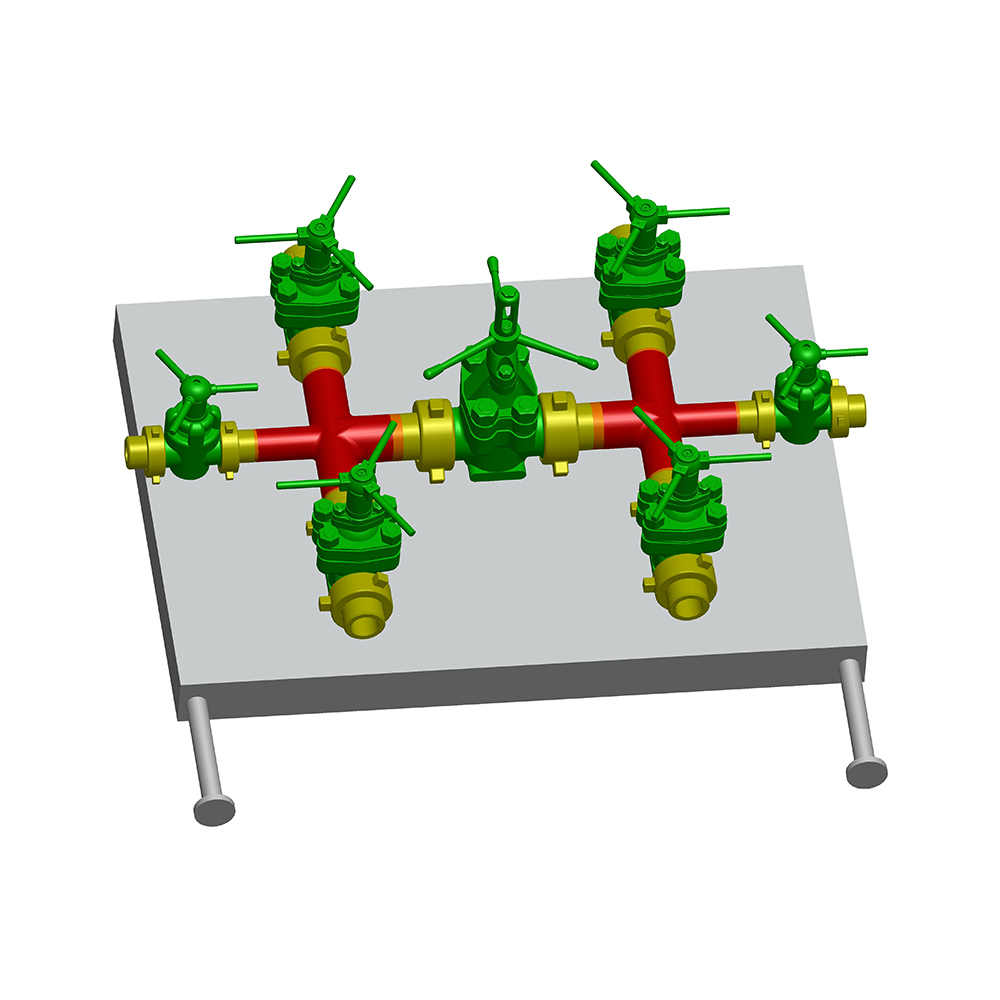

Del 2: Gassventiler - Mestere av presis flyt og trykkkontroll

2.1 Kjernemekanisme og strukturelt mangfold Kjernefunksjonen til gassventiler er presis regulering av væske strømningshastighet og trykk i rørledningssystemer. De fungerer ved å endre strømningssti tverrsnittsareal eller strømningsprofil, og skape lokal motstand (trykkfall) for kontrollert energispredning.

- Kjernehandling: Lukkingsmedlemmet (plug/nål/ball) beveger seg lineært eller rotasjonelt i forhold til setet, og endrer kontinuerlig strømningsområdet.

- Hovedstrukturelle typer og egenskaper:

- Klodeventil:

- Struktur: Sfærisk eller pæreformet kroppshulrom. Stammen beveger plugg (plate, plug, nålformet) vertikalt på/bort fra setet. Flow Path: "S" (standard) eller "y" (vinkelmønster).

- Grodd: Varierer ringformet gapområde mellom plug og setering. Stroke vs. Flow: Ca. Lineær eller lik prosentandel (plugformavhengig).

- Funksjoner: Høy presisjon (spesielt lav strømning), tett avstengning (metall/myk tetning), høyt trykkfall, plugg utsatt for erosjon. Passer for lavt/middels trykk, rene medier som krever avstengning og regulering (kjelens matekontroll, instrumentluft).

- Nålventil:

- Struktur: Plugg er en lang, avsmalnet "nål" som passer til en presisjon avsmalnet seteåpning.

- Grodd: Minuttforskyvning endrer nøyaktig smalt ringformet gapområde for ultra-fin strømningskontroll (veldig lav CV).

- Funksjoner: Ekstremt høy presisjon, smalt strømningsområde, lett blokkert, dårlig erosjonsmotstand. Brukes til instrumentprøvetaking, presisjonsmåling, testbenker.

- CAGE-guidet ventil (CAGE TRIM-ventil):

- Struktur: Plugg (stempel) beveger seg vertikalt inne i et metallbur med spesifikke åpninger (vinduer). Bur guider og definerer strømningsvei og karakteristikk.

- Grodd: Væske strømmer gjennom buråpninger. Plugg bevegelsesdeksler/utsetter åpningsområdet. Flow Characteristic (Lin., Eq%, Quick Open) definert av åpningsform/distribusjon.

- Funksjoner: Balansert plugg (reduserer driftskraften), sterk antikavitasjon (flertrinns trykkfall), god støydemping (labyrint), utskiftbar, enkelt vedlikehold. Foretrukket for HP-dråpe, alvorlig service (faste stoffer, kavitasjon) i Petrochem: HP Drop Control, Anti-Cavitation, Noise Reduction Valves.

- Vinkelventil:

- Struktur: Globe -ventilvariant, innløp/utløp ved 90 °.

- Funksjoner: Endrer strømningsretning for å spare plass, lavere strømningsmotstand enn standardklode, motstår faststoff av faststoff. Vanlig for kjeleblåsing, slurrykontroll.

- Pluggventil for regulering (V-Port Plug Valve):

- Struktur: Konisk/sylindrisk plugg med formet port (f.eks. V-port).

- Grodd: Roterende plugg endrer porteksponering, og oppnår nær EQ% strømningskarakteristikk.

- Funksjoner: Høy kapasitet (nær full-portklode når det er åpent), god regulering, slitasjebestandig (metallforsegling), egnet for tyktflytende, oppslemming eller bøterbelastede medieregulering (rest, slam).

- Ballventil for regulering (V-ball / karakterisert kuleventil):

- Struktur: Ball med konturert bore (V-hakk, segment).

- Grodd: Roterende ball endrer porteksponering; Kontur oppnår spesifikk karakteristikk (f.eks. EQ%).

- Funksjoner: Svært høy kapasitet (nær rett rør når det er åpent), sterk skjærvirkning (kan kutte fibre/slammer), pålitelig tetning (mykt sete), egnet for kombinert isolasjon og regulering, fibrøs/myk faststofftjeneste (masse, avløpsvann, mat). Brukes i olje og gass for oppslemmingsregulering, bredt flytkontroll (Tank Farm Switching).

- Multistage Anti-Cavitation Trim: Komplekse multi-hulls/labyrint strømningssti-design (integrert i burventiler etc.) som deler en stor ΔP i mindre stadier, forhindrer blinking/kavitasjon, beskytter trim og nedstrøms rør. Essential for HP Drop Service (HP Gas Letdown, kjelematpumpe Min. Flow Recirc).

- Klodeventil:

2.2 Kjerneforordningsbehov og designutfordringer i petroleum Kompleksitet stiller spesielle krav:

- Høytrykksdråpekontroll: For eksempel brønnhode choker, gasstrykkreduserende stasjoner, kompressor anti-surge ventiler, HP-prosesskontroll. Nøkkelutfordring: Kavitasjon og blinkende:

- Kavitasjon: Lokalt trykk synker under damptrykk → Bobler dannes → nedstrøms trykkgjenvinning → Bobler kollapser → mikrojetter forårsaker pittingskade og høy støy.

- Blinkende: Trykket synker under damptrykk → Delvis kontinuerlig fordampning → erosiv to-fase strømning.

- Løsning: Multistage trim design:

- Åpningsplate-array (dra, hi-flow): Bunker med plater med flere små hull for iscenesatt ΔP.

- Labyrintvei: Lange, kronglete stier øker friksjonsspredningen.

- Høyre vinkel svinger: Energispredning via flere 90 ° bøyer.

- Vortex kammer: Høyhastighets virvlende sentrifugal spredning.

- Mål: Del store ΔP i trinn der Δp_stage <Δp_critical (forhindrer bobleformasjon/kontroller kollaps).

- Presis flytkontroll: F.eks. FCC fôrkontroll, reformator hydrogenstrøm, destillasjonskolonne refluks/kokeforhold, additiv injeksjon. Krever:

- Høy omstandbarhet (> 50: 1): Opprettholde karakteristisk over bredt strømningsområde.

- Høy oppløsning og repeterbarhet: Fin aktuatorkontroll (Smart Positioner).

- Lav hysterese: Unngå dødbånd/ustabilitet.

- Løsning: Optimaliser trimgeometri (Cage Hole Design, Plug Contour), høyytelsesaktuatorer (digital smart elektrisk, presisjon pneumatisk posisjoner), reduser stamfriksjon (lavfriksjonspakning, roterende ventiler).

- Slitasje og korrosjonsmotstand: Vendt mot katalysatorbøter, sandfarts rå, sur service (H₂s, CO₂, HCl). Løsninger:

- Herdede overflater: Plug/sete/buroverlegg: Stellite, WC, spraymeteramikk (Al₂o₃, cr₂o₃) eller solid sintret WC.

- Korrosjonsresistente legeringer: Trim: Duplex, Hastelloy, Monel.

- Optimalisering av strømningssti: Unngå skarpe kanter/døde soner for å redusere partikkelinnsats.

- Applikasjoner med høy temperatur: For eksempel forsinket koker varm damp, FCC regenerator lysbildeventil (funksjonelt en kontrollventil), damp PRDS -kontroll. Utfordringer: Materiell styrke/deformasjon, termisk ekspansjon → Binding/lekkasje. Løsninger: High-temp-legeringer (Inconel 625/718, Haynes 230, 800h), termisk ekspansjonskompensasjon, optimalisert guiding, HT-pakking (fleksibel grafitt).

- Lav utslipp og brannsikker: Lignende krav som portventiler, kritiske for flammelables (H₂, LPG, LNG) eller giftstoffer. API 624/641/ISO 15848 like gjeldende.

2.3 Typiske petroleumsindustriapplikasjoner

- Oppstrøms:

- Wellhead Choke Valve: ** Kritisk! ** Kontrollerer brønnstrømningshastighet og trykk (forhindrer formasjonsskader, administrerer produksjonen). Tåler ekstrem ΔP (reservoar vs. rørledningstrykk), sand, sur service. Bruker Multi-trinns burtrim (8-12 trinn) eller spesiell nålbur. Materiale: Høystyrende legeringsstålherdede overflater (stellite/wc). Krever slitasje, kavitasjon, SSC -motstand. Typer: Fast (manuell), justerbar (hydraulisk/elektrisk).

- Testseparatorkontrollventiler: Regulerer nivå/trykk i olje/gass/vannskiller.

- Midstream:

- Gasstrykk reduserende stasjoner: Innløpstrykkkontroll, skjerm, arbeidstakers ventiler. Sikkert/jevnlig reduserer HP -overføringsgassen til MP/LP -distribusjonstrykket. Nøkkelutfordring: kavitasjon/støy under høy ΔP (hundrevis bar). Vanlig: Labyrint/flertrinns burtrim I vinkel/rette mønsterventiler. Streng avstengning (ANSI VI) og LE (ISO 15848 AH/BH) kreves.

- Kompressorstasjoner: ** Anti-surge-ventil: ** Kompressor Lifeline. Krever Ekstremt rask respons (MS) , stor CV (øyeblikkelig høy strømningsventil), høy pålitelighet. Ofte kule-/sommerfuglventiler høye ytelsesaktuatorer (hydraulisk hurtigåpning).

- Gasslagring: Injeksjon/produksjonsstrømningskontroll.

- Nedstrøms raffinering:

- Reaktorfôrkontroll: Presise hydrokarboner, H₂, katalysatorstrømningskontroll (hydrokrakking, reformering).

- Fraksjonskolonne kontroll: Overhead reflux, bunner om reboiler oppvarming, sidetrekking (råenhet, FCC hovedfraksjonator).

- Ovnskontroll: Drivstoffgass/oljestrømning, fôrstrøm, forbrenningsluft/O₂ -kontroll (via demper/FD -vifte).

- Verktøy: ** Kjelefôrvannskontrollventil ** (HP Drop, Anti-Cavitation Trim), PRDS kontrollventil (HPHT-damp), kjølevannstrøm. BFW-ventiler bruker flertrinns burtrim (4-6 trinn) herding.

- Miljøenheter: FGD Slurry Recirc Pump Discharge (slitasje/korrosjonsmotstand), avløpsstrømning/trykkkontroll.

- Spesialiserte ventiler:

- FCC glideventil: Kontroller katalysatorsirkulasjon mellom reaktor/regenerator (HT, bøter-laden, HP-dråpe, høy slitasje). Bruker spesiell ildfôr ("Tortoise-Shell Mesh"), HT-legeringer, hydraulisk aktivering.

- Svart/grå vannvinkelventil: Oppslemming med faste stoffer (katalysatorbøter, koks). Vinkelmønster, herdet trim (WC), strømlinjeformet design for å forhindre tilstopping.

2.4 Intelligens og diagnostikk Moderne gassventiler blir stadig mer intelligente:

- Smarte posisjonere: Mikroprosessorbasert, støtte HART/FF/PA. Gi presis posisjon tilbakemelding/kontroll, ventildiagnostikk (friksjonsendringer, pakkeslitasje, aktuatortrykksproblemer), adaptiv innstilling, trinnresponsstesting, datalogging/kommunikasjon.

- Tilstandsovervåking: Integrerte sensorer (vibrasjoner, akustisk utslipp, temperatur, STEM-forskyvning) muliggjør helseovervåkning i sanntid (trim erosjon, kavitasjonsintensitet, pakningslekkasjeprediksjon) for prediktivt vedlikehold.

- Digital tvilling: Virtuell modell basert på fysikk og operasjonelle data for ytelsessimulering, kontrolloptimalisering og livsprediksjon.

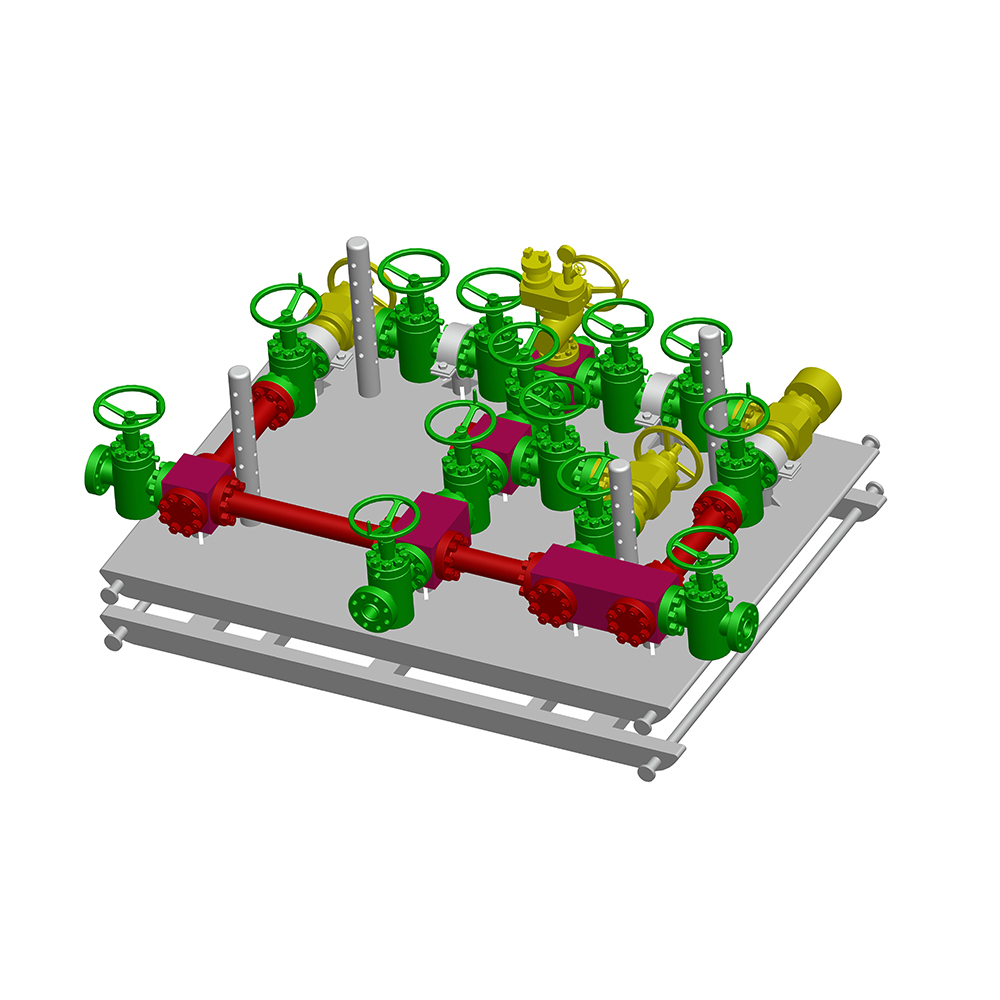

Del 3: Sjekk ventiler - Guardians of Flow Direction

3.1 Kjernemekanisme og strukturelle typer Kontroller ventiler (ikke -avkastningsventiler - NRV) forhindrer automatisk omvendt væskestrømning, og beskytter oppstrøms utstyr (pumper, kompressorer, kar) og sikkerhetssystemer. Operasjonen er avhengig av flytende kinetisk energi og differensialtrykk; Ingen ekstern aktuator.

- Kjerneprinsipp: Fremoverstrømningstrykk åpner platen (svingskive, stempel, ball, wafer); Ved strømningsstopp/reversering lukkes platen automatisk via tyngdekraft, fjærkraft eller tilbakestrømningstrykk, og blokkerer omvendt strømning.

- Hovedstrukturelle typer og egenskaper:

- Swing Check Valve:

- Struktur: Plate (vektet eller ikke) svinger på en hengselnapp inne i kroppen.

- Operasjon: Fremoverstrøm løfter platen av setet; stopper/reversering tyngdekraft svinger platen lukket. Lavt trykkfall når det er åpent (skiven ~ parallelt til strømning).

- Funksjoner: Enkle, store størrelser (≥DN50), lav ΔP, langsom lukking (bare utsatt for vannhammer), horisontalt installasjon. Passer for rene væsker med jevn strømning (pumpeutladning).

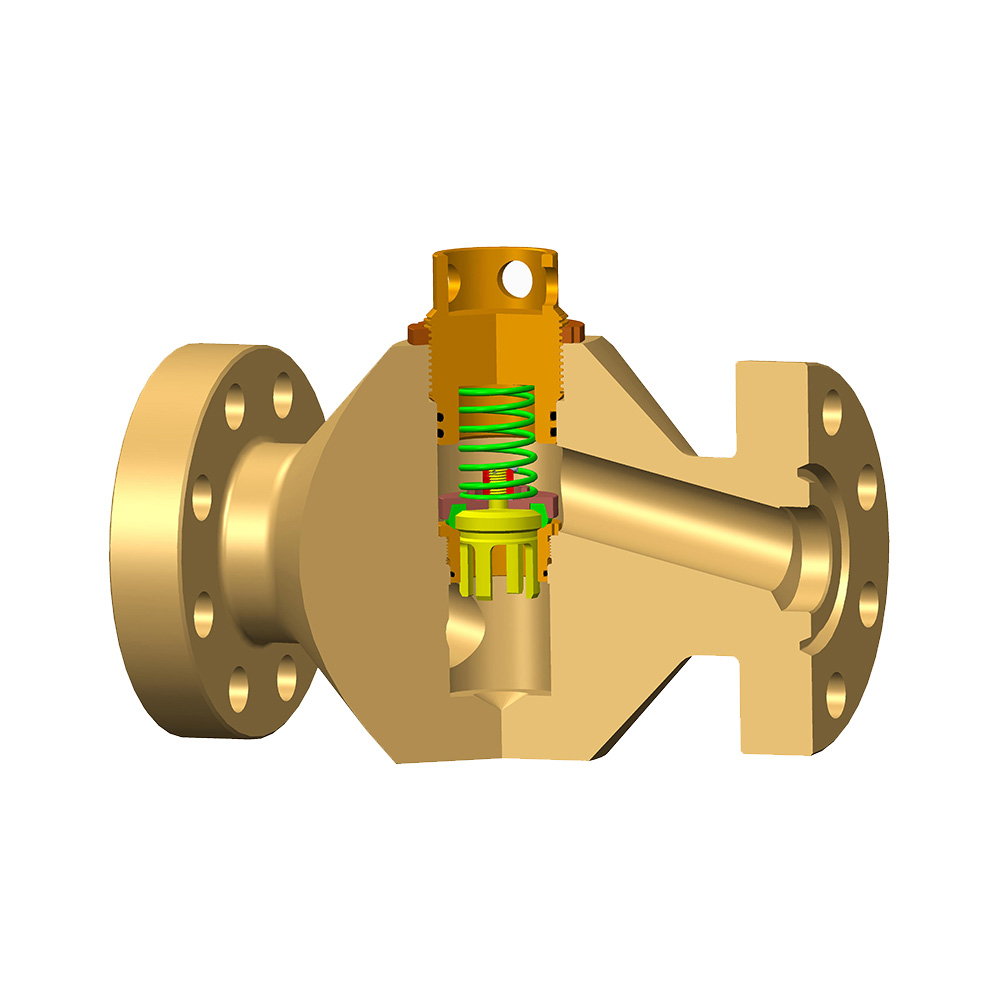

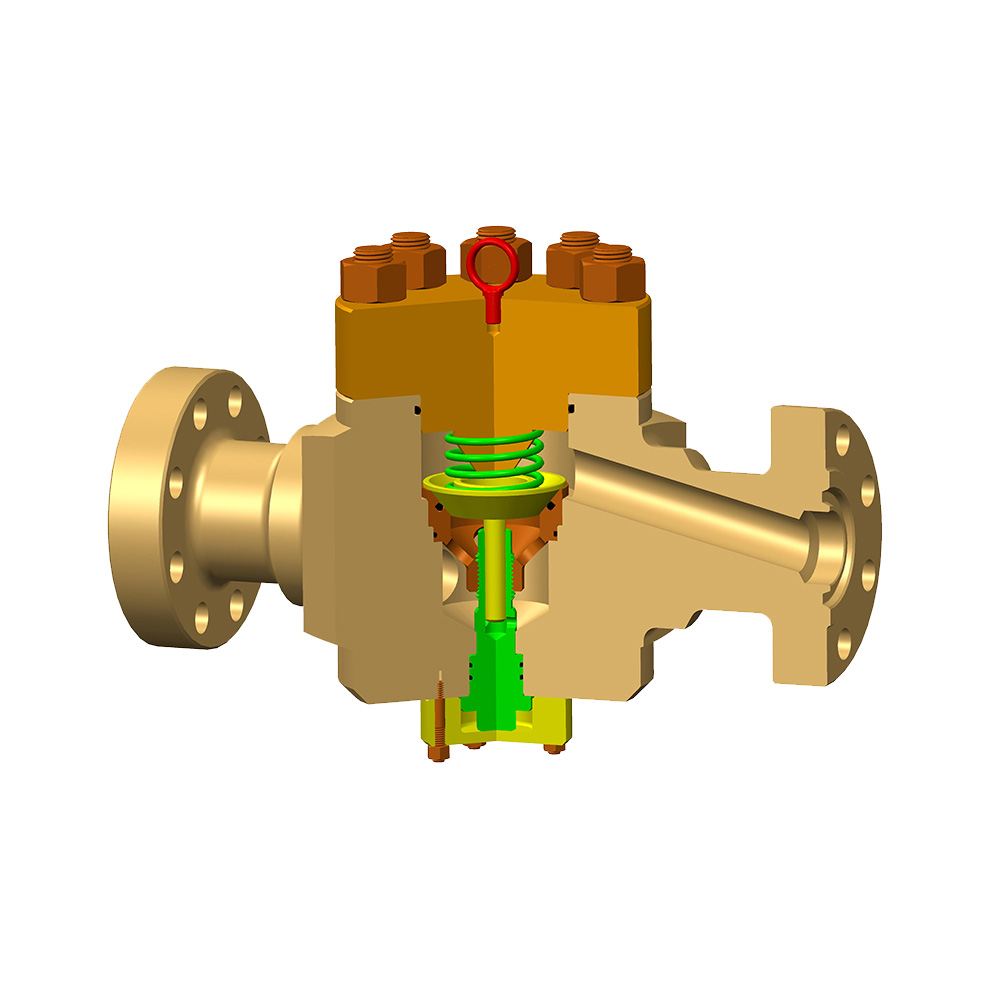

- Løft sjekkventil / stempelkontrollventil:

- Struktur: Plate (stempel, plugg, plate) beveger seg vertikalt i en guide, vinkelrett på strømning. Ligner på Globe Valve Disc.

- Operasjon: Fremoverstrømning løfter platen; stopp/reversering tyngdekraft/vår lukker den. Veiledet av Disc OD/Guide Bore Fit.

- Funksjoner: Kort reise, raskere lukking (enn sving), god tetning (metall/mykt sete), horisontalt/vertikal installasjon (strøm oppover), høyere ΔP (kronglete bane), veiledningskritisk. Passer for mindre størrelser (≤dn50), høyere trykk, rask lukking (pumpeutladning), dampsystemer.

- Dual plate wafer Check Valve / Double Door Check:

- Struktur: To halvsirkelformede (eller sommerfugl) plater forbundet med fjærbelastet hengsel, sentralt montert.

- Operasjon: Fremstrømning skyver platene åpne (~ 78-85 °). Stopp/reversering Spring Force Backflow Snaps Plates Flat Closed.

- Funksjoner: Kompakt/lys (store størrelser), veldig rask stenging (reduserer vannhammer), lav ΔP, fjærassistert (posisjon ufølsom), god strømningskapasitet. Mye brukt til pumpe/kompressorutladningsbeskyttelse over O & G. Nøkkelutskiftning for sving-/løfteventiler.

- Kulekontrollventil:

- Struktur: Lukkingsmedlem er en solid ball (metall/elastomerbelagt), setet er konisk.

- Operasjon: Fremstrømning løfter ballen; stopp/reversering tyngdekraft/våren slipper ballen på setet.

- Funksjoner: Ekstremt enkel, pålitelig tetning (mykt sete), høy ΔP, håndterer faste stoffer/tyktflytende mediebrønn (ballrotasjon), vertikal installasjon som kreves (strømmer oppover). Vanlige små linjer, slampumpeutladning, kjemisk injeksjon.

- Vippe skivekontrollventil / dysekontroll / aksial strømningssjekk:

- Struktur: Skråskive (eller dyseformet) med motvekt/fjær, montert på sentral aksel.

- Operasjon: Fremstrømning skyver platen åpen med minimal avbøyning (~ 15-20 °). Stopp/reversering motvekt/Spring Back Pressure Snaps Disc Stengt (millisekundhastighet).

- Funksjoner: Veldig lav ΔP (nær rett rør), Ultra-rask lukking (Best Water Hammer Prevention) , strømlinjeformet, fjærassistert (posisjons fleksibel), ideell for høy hastighet (pumpe/kompressoruttak), enkelt vedlikehold. Toppvalg for vannhammerbegrensning og ultra-lav ΔP.

- Stopp sjekkventil: Kombinerer manuell avstengning (som Globe Valve) med automatisk sjekkfunksjon. STEM kan tvangslig lukke platen eller tillate fri bevegelse når den heves. Brukes der det er nødvendig med ekstra isolasjon (f.eks. Utløp av kjelepumpe).

- Swing Check Valve:

3.2 Key Petroleum Utfordringer: Water Hammer & Sealing Kjerneproblemer for sjekkventiler:

- Vannhammer / overspenningsbeskyttelse:

- Forårsake: Plutselig pumpe/kompressorstopp → fremoverflyt stopper → nedstrøms væske treghet skaper lavtrykk/vakuum → væske avtar, stopper, reverserer → smeller inn i lukking/lukket skive → Destruktiv trykkbølgebølge.

- Sjekk ventilrollen: Lukkehastighet er kritisk. Raskere lukking → Mindre omvendt strømningsmoment → Nedre bølgetrykkstopp.

- Løsning: Sakte-lukkende ventiler (Swing) høy risiko. Petroleumsindustri foretrekker:

- Hurtiglukkende ventiler: ** Dual plate ** (kraftige fjærer), Vippe skive/aksial (Motvekt/våroptimalisert væskedynamikk) Tilbyr millisekund lukking, bærebjelke for Pump Trip Protection (API 6D anbefalt).

- Tilbehør: Install Dashpot eller hydraulisk spjeld på utløpet av standardventil (f.eks. Sving) for å utsette endelig lukking (~ 10-15 ° reise), noe som reduserer skivenes påvirkningshastighet og overspenningstopp (ofrer litt hastighet).

- Systemdesign: Strekktanker, avlastningsventiler, VFD -myke pumpe stopper.

- Forseglings pålitelighet:

- Challenges: Gjentatt påvirkningslitasje, slitasje av faste stoffer, begroing, korrosjon, lav ΔP (utilstrekkelig tetningskraft) forårsaker intern lekkasje (omvendt strømningslekkasje).

- Løsninger:

- SEAL DESIGN: Metallforseglinger (hardfasert, presisjon lappet) for HPHT; Resilient Seals (skivemontert O-ring, PTFE, grafitt) for lav ΔP tetthet.

- Assistert lukking: Fjærbelastning (dobbel plate, løft, vippeskive) sikrer pålitelig lukking/forsegling ved lav strømning/trykk og vertikal nedstrømning.

- Materiale/herding: Disk/tetning ansikter overlagt med stellitt, wc eller keramikk sprayet.

- Standarder: API 598, API 6D, API 6A mandat strenge setetester (lavt trykk, høyt trykk). API 6D definerer spesifikke tetningsklasser (f.eks. Bidireksjonell tetning).

- Fasts-belastede medier: Partikler forårsaker klistring (forhindrer lukking) eller tetningslitasje. Løsninger: Ballkontroller (mindre klistret), dobbel plate (fjærkrefter lukkes), løftekontroller (guide beskytter tetning), spesiell hardfaset trim.

- HPHT: Som med port/gassventiler, materialvalg (HT -legeringer), strukturell design (FEA), er Fire Safety (API 6FA) viktig.

3.3 Typiske petroleumsindustriapplikasjoner Sjekkventiler er allestedsnærværende sikkerhetsbarrierer mot omvendt strømning:

- Pumpeutladning: ** Mest kritisk anvendelse! ** Forhindrer skadelig pumpe med tilbakestilling via omvendt rotasjon ved avslutning. Rask lukking av essensielt (dobbel plate, vippeskive foretrukket). API 6D -sertifiserte dobbeltplateventiler som er vanlige for prosesspumper.

- Kompressorutladning: Forhindrer gass med tilbakestrømning som skader rotoren. Krever rask lukking, HP -toleranse, lav lekkasje. Vippeventiler som er vanlige for store sentrifugalkompressorer.

- Parallelt utstyr: Forhindrer at strømmen kjører utstyr til standby (pumper, kompressorer).

- Fartøyutsalg: Opprettholder fartøytrykk, forhindrer tilbakestrømning (separatorer, tankuttak).

- Kjelefôrpumpeutladning: HPHT -tjeneste. Bruker ofte løftekontroller eller svingkontroller med dashpots (og stoppkontroller).

- Subsea Pipelines: Forhindrer tyngdekraft/ESD-indusert tilbakestrømning. Krever høy pålitelighet, korrosjonsmotstand, retningsfleksibilitet (dobbel plate, ball vanlig).

- Injeksjonsbrønner (vann/gass): Forhindrer reservoarvæskens tilbakestrømning.

- Trykkavlastningssystemer: Sikrer trykksikkerhetsventil (PSV) forblir tilgjengelig hvis oppstrøms isolasjonsventil er feilaktig lukket (bruker sjekkventiler med fortellingshavn eller spesielle forbikjøringer).

Del 4: Utviklingstrender og fremtidsutsikter

Kjerneventilteknologier i petroleumsindustrien utvikler seg kontinuerlig mot høyere ytelse, intelligens og bærekraft:

1. Materialvitenskapelige gjennombrudd:

- Avanserte legeringer: Bredere bruk av Super Duplex (Zeron 100, 2507), Ni-baserte HT-legeringer (Inconel 718, 725, Haynes 282), Titanium for Extreme Corrosion, HPHT, Deepwater Cryogenic Service. Tilsetningsstoffproduksjon (3D-utskrift) muliggjør komplekse trimgeometrier (optimaliserte flertrinnsburer) ved bruk av avanserte legeringer vanskelig via støping.

- Overflatekniske innovasjoner:

- Ultra-hardt belegg: CVD/PVD diamantlignende karbon (DLC), kubikkbor nitrid (CBN) tilbyr ekstrem hardhet/slitasje motstand.

- Nanokomposittbelegg: Kombinere elementer (Tialn MOS2, DLC WC) for balansert hardhet/seighet/lav friksjon/korrosjonsmotstand.

- Funksjonelt graderte belegg: Sammensetningsgradient forbedrer bindingsstyrke og overflateegenskaper.

- Ekstreme miljøbelegg: Oksidasjonsresistent (MCRALY), smeltet metall erosjonsresistent for FCC etc.

- Keramiske materialer: Økende bruk av konstruert keramikk (ZTA, SIC) for slitasje deler (baller, seter, plater), spesielt i renhetsfølsomme (semikon, farmasi) eller ekstreme slitasjeapplikasjoner.

2. Dypende intelligens og digitalisering:

- Smarte posisjonere og aktuatorer: Utvikler seg mot multifunksjonell, høy presisjon, høy-pålitelighet, sterk kommunikasjon. Integrering av flere sensorer (dreiemoment, belastning, akselerasjon, akustisk), kantberegning for avansert lokal diagnostikk (kvantifiser trim erosjon, pakking av helse, utløser prediktivt vedlikehold).

- IIOT -integrasjon: Ventiler som smarte noder i Plant IoT-plattformer (Osisoft PI, AVEVA, Honeywell PhD), Streaming Real-Time Status, Performance, Diagnostics.

- AI & Big Data Analytics: ML-algoritmer analyserer enorme ventildata for å forutsi feil, optimalisere vedlikehold, identifisere avvik (forestående kavitasjon), auto-tune-kontroller. Digitale tvillinger simulerer ventilfysikk (flyt, stress, slitasje) mer nøyaktig.

- Trådløse teknologier: Wirelesshart, Lorawan forenkler feltkabling, muliggjør overvåking i avsidesliggende områder (brønnsteder, rørledningsventilstasjoner).

3. Forfølgelse av ekstrem ytelse og pålitelighet:

- Ultra-lave utslipp: Kontinuerlig fremgang mot ISO 15848 høyeste klasser (AH/BH). Fokus: Novelle tetninger (metallbelligger grafitt), ultra-presisjonsbearbeiding (nano-finish), avanserte pakkematerialer/design (vårenergiserte flertrinn).

- Ultra-lang liv og vedlikeholdsfri: Målskifting fra "tidsbasert" til "tilstandsbasert" eller til og med "design-life vedlikeholdsfri." Er avhengig av revolusjonerende materialer/overflateteknologi, optimalisert design (reduserte slitasjepunkter), presis forståelse av belastningsspektre og feilmodus.

- Ekstreme serviceløsninger: Dedikert design/verifiseringsteknologi for ultra-dypvann (> 3000 m), ultra-HT (> 700 ° C), ultra-HP (> 25000 psi), sterk stråling, superkritiske væsker, utnytte risikobasert integritetsstyring (RBI).

4. Grønn overgang og bærekraft:

- Redusere energiforbruket:

- Optimaliserte strømningsstier: CFD -simulering forbedrer kontinuerlig kropp/trim flytdesign, og reduserer turbulens/ΔP → Lavere pumping/kompresjonsenergi. F.eks. Optimaliserer gateventilsetet overganger, gassventil flertrinns stier, sjekk ventilskivprofiler.

- Lav-dreiemessig design: Reduser ventiloperasjonsenergi. For eksempel pakking med lav friksjon (PTFE-grafittkompositter), optimaliserte portkilvinkler/parallelle plater, roterende ventiler som erstatter stigende stengler, høyytelseslager.

- Smart regulering: Intelligente Positioners Process Optimization (APC) → Ventiler fungerer på mer effektive punkter, og unngår unødvendig tap av gispert.

- Metanutslippsreduksjon: Fugitive utslipp (metan) er et viktig GHG -fokus. Ventil LE Tech Evolving:

- Forseglingsinnovasjoner: Bredere belgede tetningsbruk (STEMS), multi-seal-design (primær sekundær), høyytelsesmaterialer (ultra-pure grafitt, forbedrede polymerforseglinger).

- Presisjonsproduksjon: Ultrahøy maskinering (STEM RA <0,2μM), strenge monteringstoleranser, automatisert montering → konsistens.

- Overvåking og reparasjon: Integrerte mikro-laks sensorer (laserspektroskopi, ultralyd) prediktive plattformer → Tidlig lekkasjevarsel/presis reparasjon.

- Utvidet levetid og vedlikeholdbarhet:

- Modulær design: Nøkkeldeler (seter, bur, plater, tetninger) lett utskiftbar → Reduser full ventilutskiftning av fotavtrykk/driftsstans (f.eks. API 6D gate seter ofte utskiftbar inline).

- Omprodusering og oppussing: Robuste ventil Reman Systems → Reparasjon/oppgradering/re-Certify Core Parts (Body, Bonnet) per API/ISO → Utvid livssyklus.

- Øko-materialer: Utforske biobaserte fett, biologisk nedbrytbar emballasje → Reduser miljøavtrykk. 5. Tilpasning til nye energier og mangfoldige medier:

- Hydrogenventiler: Hydrogenøkonomi gir nye utfordringer:

- Hydrogen Embittlement (HE): H -atomer gjennomsyrer metallgitter → Alvorlig tap av seighet. Krever He -resistente materialer (spesifikke karakterer AISI 316L/317L, Duplex 2507, Inconel 625/718 - per nace MR0175/ISO 21457 Annex H), optimalisert varmebehandling, streng hardhetskontroll.

- Ultra-lav gjennomsyring/lekkasje: Liten H₂ -molekyl → Høy permeabilitet. Trenger strengere LE-design (utover ISO 15848 AH), presisjonsmetall-til-metall-lapping, H₂-spesifikk lekkasjedeteksjon.

- Høyt trykk: Fyllstasjoner, rørledninger → HP-toleranse (70-100MPA) → Fokusmaterialstyrke, tetninger, utmattelsens levetid.

- Kryogen (flytende H₂): Ventiler trenger ekstrem kaldtoleranse (-253 ° C) → Materiell seighet, spesiell isolasjon, forebygging av isplugg.

- CCUS (karbonfangst, bruk og lagring) Ventiler:

- Høye CO₂ og urenheter: Håndtering av høy renhet eller uren CO₂-strømmer (H₂s, SOₓ, NOₓ, O₂, Moisture) → Korrosjon (kullsyre/syrekorrosjon hvis våt) og erosjonsnøkkelutfordringer. Materialvalg (Super duplex, Ni -legeringer, fôr) og herding kritisk.

- Superkritisk CO₂ (SCO₂): Unike egenskaper (væskelignende tetthet, gasslignende viskositet) krever nye ventildesignhensyn (tetning, termisk ekspansjon, erosjon).

- Høyt trykk og injeksjon: Injeksjonsbrønnhoder og rørledninger → HP -tjeneste → Strenge tetnings-/sikkerhetsstandarder.

- Biodrivstoff og syntetisk drivstoff: Håndteringsmedier med alkoholer, estere, organiske syrer → krever høyere kompatibilitet, hevelsesmotstand, langsiktig stabilitet for ikke-metalliske tetninger (EPDM, FKM, FFKM).

5. Avansert produksjon og sertifisering:

- Additive Manufacturing (AM):

- Komplekse geometrier: Produksjon av intrikate interne strømningsstier (optimalisert flertrinns labyrint trim), lett topologi-optimaliserte strukturer, integrerte kjølekanaler (HT-ventiler) umulig via støping/smiing.

- Materialer med høy ytelse: Direkte utskrift av Ni -legeringer, Ti -legeringer → Reduser avfall, forbedrer ytelsen.

- Rask reservedeler: På forespørsel, lokalisert produksjon av kritisk trim → forkorte forsyningskjeden/driftsstansen (f.eks. Offshore plattformsedler). Utfordringer: Am delkonsistens, NDT -metoder, bransjesertifisering (API 20S).

- Presisjonsmaskinering og inspeksjon:

- Ultra-Precision Machining: 5-akset maskineringssentre, høye presisjonsverter sikrer kritiske tetningsflater geometriske toleranser/overflatebehandling.

- Automatisert og smart produksjon: Robotmontering, synsinspeksjon, online QC → øke effektiviteten/konsistensen.

- Avansert NDT: Bredere bruk av Fased Array Ultrasonic Testing (PAUT), Digital Radiography (DR/CR), Industrial CT, Automated PT/MT → Sikre intern kvalitet/defektdeteksjon.

- Strengere sertifisering og utviklende standarder:

- API Standards Evolution: API 6A (Wellhead), API 6D (Pipeline), API 600 (Steel Gate), API 602 (Compact Gate), API 623 (Steel Globe), API 624/641 (LE -testing) Kontinuerlig oppdatert for nye materialer/design/testkrav (syklus testing, Strikanter FAFIVITY TESTING).

- ISO Standard globalisering: ISO 14313 (Pipeline, Equiv. API 6D), ISO 17292 (Petrochemical Ball Valves), ISO 10434 (Bolted Bonnet Steel Gate), ISO 15848 (Fugitive Emissions) Få innflytelse.

- Brannsikkerhetsstandarder som strammes: API 6FA, API 607 (Soft Seating Quarter Turn), ISO 10497 Simulerer mer realistiske brannscenarier.

- Spesiell servicesertifisering: SIL (sikkerhetsintegritetsnivå) for SIS-ventiler (ESD-ventiler), Norsok M-630 (norsk hylle), ASME III

Gateventiler, gassventiler og sjekkventiler, ettersom hjørnesteinen i væskekontrollsystemet i petroleumsindustrien, har sett kjerneteknologiene deres strekke seg langt utover enkel av/på -funksjonalitet. De er presisjonsutstyr som sikrer den sikre, effektive og miljømessige driften av energiproduksjon, transport og prosessering under ekstreme forhold: høy temperatur, høyt trykk, korrosjon, erosjon, kryogene temperaturer og brennbarhet/eksplosivitet.

Fra et mekanistisk perspektiv:

- Portventiler Når du stoler på det stive tetningsparet for gate-sete, gir du lekkasjeisolering nær null, og fungerer som "jernporten" for prosesssikkerhet.

- Gassventiler , gjennom geniale trimutforminger (CAGE-guidet, flerstegs antikavitasjon), oppnår presis kontroll over flyt og trykk, og fungerer som "Precision Helmsman" for prosessoptimalisering.

- Check Valves , ved å bruke væskens egen dynamikk og sofistikerte mekaniske design (vårassistent, rask lukking), trofast beskytt strømningsretning, og fungerer som "automatiske vaktpost" mot reverse strømningsskader.

Overfor fremtiden er utviklingstrendene for petroleumsindustriens ventilteknologi klare:

- Material & Surface Engineering Revolution: Legeringer med høyere ytelse, keramikk og belegg vil gi ventiler sterkere miljøtoleranse og lengre levetid.

- Dyp intelligens og digitalisering: Smarte ventiler vil bli kritiske noder i den industrielle IoT, noe som muliggjør tilstandsbevissthet, selvdiagnostikk, prediktivt vedlikehold og fjernoptimaliseringskontroll, noe som forbedrer operativ pålitelighet og effektivitet betydelig.

- Forfølgelse av ekstrem ytelse: Kontinuerlige gjennombrudd i ultra-lave utslipp, ultra-lang levetid/vedlikeholdsfri drift og takling av ekstreme forhold (ultra-dypvann, ultra-HPHT, hydrogenenergi) vil presse teknologiske grenser.

- Grønn og lavkarbonovergang: Betydelig reduksjon av ventilens livssyklusens karbonavtrykk og miljømessige risiko gjennom reduksjon av energiforbruk, eliminering av flyktning av flyktende utslipp, omproduserende utvikling og adopsjon av miljømateriale.

- Tilpasning til energidiversifisering: Utvikling av dedikerte ventilløsninger for nye felt som hydrogenenergi, CCU -er og biodrivstoff, og støtter overgangen til energistrukturen.

- Empowerment via avansert produksjon: Tilsetningsstoffproduksjon, presisjonsmaskinering og intelligent inspeksjon vil omforme ventildesign og produksjon, forbedre kvaliteten og responsen.

Etter hvert som det globale energilandskapet utvikler seg og bransjen 4,0 bølgefremskritt, vil petroleumsindustriventiler fortsette å utvikle seg. De vil forvandle seg fra passive "rørkomponenter" til aktive "intelligente væskestyringsenheter", "ivaretar sikkerheten og effektiviteten til eksisterende energiinfrastruktur, samtidig som de styrker konstruksjonen av nye energisystemer. De vil fortsette å beskytte energifelinjen som moderne industriell sivilisasjon er avhengig av. Hvert gjennombrudd i kjerneteknologien vil tilføre ny drivkraft i den bærekraftige utviklingen av energisektoren.